ミラノで評価された日本発3Dプリント家具——素材と向き合うデザイナー集団 「HONOKA」が混練するもの

今春、驚きのあるニュースが飛び込んできた。イタリア ミラノで開催された「ミラノサローネ国際家具見本市 2023」において、35歳以下の若手デザイナーを対象とした「サローネサテリテ・アワード」で、日本発のチームによる3Dプリント家具シリーズがグランプリを受賞したのだ。「国際的若手デザイナーの登竜門」とも呼ばれるアワードで、500名を超える出展者の頂点に選ばれたという。

「TATAMI ReFAB PROJECT」の作品群。(画像提供:HONOKA)

「TATAMI ReFAB PROJECT」の作品群。(画像提供:HONOKA)

「TATAMI ReFAB PROJECT」と銘打たれた7種の作品群は、畳の製造工程で廃棄されてしまう「い草」を生分解性樹脂などに混ぜ、3Dプリントの素材として活用した家具シリーズ。畳のようなテクスチャや造形が現代の生活になじむデザインとして昇華され、さらに廃棄素材の活用というサステナビリティも強く意識されている。3Dプリンターを介した実用性と美しさの溶け合う実践が、国際的な家具見本市で評価されたことは、喜びと共に迎え入れるべきものだろう。

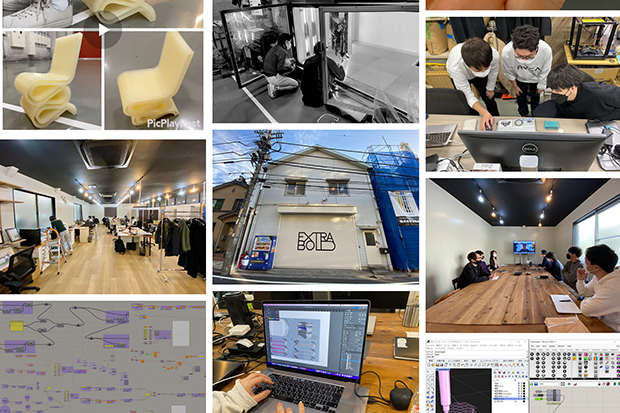

そんなTATAMI ReFAB PROJECTは、有志のデザイナー集団「HONOKA」によって生み出されたものだ。勤める企業や働き方もバラバラで、毎週末のように集まって制作を進めたスタイルは、さながら大人の部活動のよう。素材への関心から大型3Dプリンターにたどり着き、企画から出展まで半年という短期間で駆け抜けたHONOKAの活動には、この時代に新しいものを生み出すためのヒントが練り込まれている。

(クレジットのない写真の撮影:宮本 七生)

廃棄される畳の素材を3Dプリントで活用

取材のために訪れたのは、HONOKAのメンバーである藤原和輝氏、横山翔一氏、栃木盛宇氏が所属するスタートアップ「ExtraBold」の事業所だ。

横山氏が手掛けた「CHIGUSA」。(画像提供:HONOKA)

横山氏が手掛けた「CHIGUSA」。(画像提供:HONOKA)

まずはさっそく作品を見せてもらおう。「CHIGUSA」は日本の伝統的な千筋模様をモチーフに、3Dプリンターで出力したパーツを組み合わせたスツールだ。円状に配置されたパーツはしなりと弾性を持ち、クッションともバネとも異なる座り心地が新鮮に感じられる。細かく見れば、い草の粉末が練り込まれていることや、内側と外側で異なる積層ピッチなど、3Dプリントならではの技法がふんだんに盛り込まれていることもわかる。

CHIGUSAを手掛けた横山氏は家電メーカーのインハウスデザイナーとして働いていたが、既製品の価値向上ではなく、ゼロからものづくりに取り組みたいという思いから転職を決意。日本大学芸術学部デザイン学科の助手として転職したのち、3Dプリントのテクスチャを研究テーマとして定める。畳職人を親に持つ友人との会話から、製造工程で多くの材料が廃棄されることを知り、い草と3Dプリントを掛け合わせるための探求が始まった。

横山翔一(よこやま しょういち)氏。

横山翔一(よこやま しょういち)氏。

「現在利用されている畳には、い草から作る香りの良いものと、防水性の高い樹脂製のものがあります。この2つの長所を掛け合わせた素材ができないかと考え、個人で3Dプリンター用のい草フィラメントを作ろうとしていました。そんな時、日々の研究成果をTwitterにアップしていたら、ExtraBoldの方から『一度お話を聞かせてもらえませんか?』とメッセージをもらったんです」(横山氏)

横山氏に声をかけたのは、ExtraBold代表の原雄司氏。3Dプリントへの関心から二人は打ち解け、横山氏は平日は大学で働きながら、週に一度はExtraBoldのペレット式大型3Dプリンター「EXF-12」を用いたデザインや研究に取り組むようになった。

つながりの余白を生む「ジム」活動

1990年代からCADや工作機械の開発に携わっていた原氏には、デジタルツールを生かしたものづくりを、次世代にもつないでいきたいという思いがあったという。そこで、簡単には手の届かない大型3Dプリンターでの制作活動や、新たな素材やモデリング技法の探求を後押しするため、事業所のスペースや機材を一部開放して「BOLD GYM」というコミュニティを運営していたのだ。

老若男女がデジタルものづくりに取り組むBOLD GYMの活動風景。(Webサイトよりキャプチャ)

老若男女がデジタルものづくりに取り組むBOLD GYMの活動風景。(Webサイトよりキャプチャ)

BOLD GYMで活動するのはExtraBoldの社員だけにとどまらない。学生をはじめ、フリーで活動するデザイナーやエンジニアも集い、互いの興味関心を深め合い、ときには独立したプロジェクトに派生していく。

そんなBOLD GYMで現在“ジムリーダー”を務めるのは、HONOKAメンバーの藤原氏だ。トヨタ自動車からExtraBoldに出向し、単なる業務以上の関係構築や、ベンチャーらしいスピードを体感する場所として、自由闊達(かったつ)なBOLD GYMの運営を委ねられた格好だ。

藤原和輝(ふじわら かずき)氏。

藤原和輝(ふじわら かずき)氏。

「トヨタでは車の内装デザインを手掛けていましたが、3Dプリンターは卓上タイプのものを試作で使う程度でした。ExtraBoldでは業務として大型3Dプリンターの営業や受託製造を行いながら、自分自身でも3Dプリントのスキルを身につけ、BOLD GYMでの自主制作にも生かしていきました」(藤原氏)

藤原氏が手掛けたランプシェード。サポートなしで造形できる形状の限界に挑んだアーチは、日々の業務で培われたスキルの賜物だ。(画像提供:HONOKA)

藤原氏が手掛けたランプシェード。サポートなしで造形できる形状の限界に挑んだアーチは、日々の業務で培われたスキルの賜物だ。(画像提供:HONOKA)

同じく藤原氏によるスツール。筒の両端を幾重にも往復するネットのような座面が、柔軟性のある茶色いバンドで止められており、独特な座り心地が楽しめる。

同じく藤原氏によるスツール。筒の両端を幾重にも往復するネットのような座面が、柔軟性のある茶色いバンドで止められており、独特な座り心地が楽しめる。

社外からやってきた横山氏と藤原氏が出会い、専門学校でプロダクトデザインを学んでいた栃木氏もその輪に加わる。リサイクル素材を活用したプロダクトをBOLD GYMとしてコンペに提案するなど、業務を超えた活動の幅が広がっていった。

さらに偶然も味方する。横山氏の友人である原田真之介氏が、2023年のミラノサローネに共同出展する仲間を探していたのだ。BOLD GYMのメンバーを交えて話し合った結果、畳の素材を活用した3Dプリント家具を出展することが決まる。ミラノに向けて、HONOKAが結成された瞬間だ。しかしこの時、展示までの残り時間は半年もなかったという。

素材づくりから始めるプロダクト開発

横山氏がTwitterを通じてリクルートされた話はいかにも現代的だが、そうした時代の巡り合わせは一度にとどまらない。TATAMI ReFAB PROJECTに素材を提供する企業との出会いも、SNSを通じて生じたものだった。

「ある日Twitterを眺めていたら、個人で活動していたデザイナーのジェームスが、い草製品や畳を扱うイケヒコ・コーポーレーションと3Dプリントに取り組んでいることを知りました。僕らがやろうとしていることと全く同じだ! と思い、面識もないのにジェームスと連絡をとって、HONOKAとして一緒に活動することになりました。プロジェクトを進めていて、一番しびれた瞬間ですね」(横山氏)

透明な酢酸セルロースをベースに、い草の粉末や顔料を混ぜ合わせていく。

透明な酢酸セルロースをベースに、い草の粉末や顔料を混ぜ合わせていく。

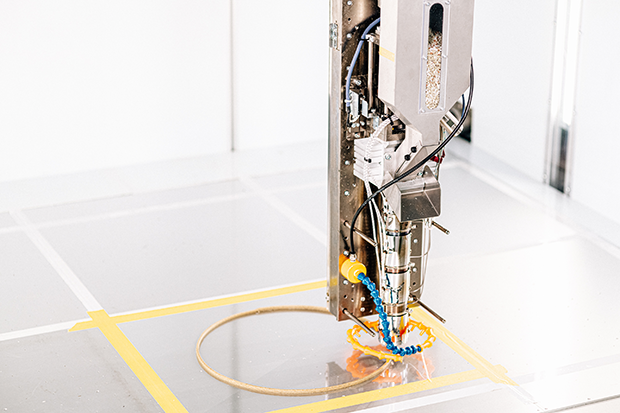

イケヒコ・コーポレーションから提供されたい草をもとに、まずはプロダクトに使うための材料開発を行う。ベースになっているのは、生分解性の酢酸セルロース。ExtraBoldとしても着目していたリサイクル性の高い素材で、透明度は高いが3Dプリント後に割れやすいなどの欠点があったという。

リペレッターと呼ばれる装置を活用し、酢酸セルロースのペレットや粉砕したい草、畳らしさを表現するための少量の顔料などを混合していく。強度や柔軟性を担保しながら、小数点以下の割合で大きく変わる色合いを調整するなど、繊細な試行錯誤が続いていった。素材の開発から始めるプロダクト作りは容易でないが、その体験はデザイナーにとっても新鮮なものだったという。

酢酸セルロースやエラストマーのペレットに、い草の粉末や顔料を混ぜ合わせて熱しながら押し出す。ペレット式の大型3Dプリンターだからこそ可能な造形だ。

酢酸セルロースやエラストマーのペレットに、い草の粉末や顔料を混ぜ合わせて熱しながら押し出す。ペレット式の大型3Dプリンターだからこそ可能な造形だ。

素材の配合比が決まっても、造形温度や形状によって仕上がりは大きく変わる。たくさんの造形サンプルが検証の歴史を物語っている。

素材の配合比が決まっても、造形温度や形状によって仕上がりは大きく変わる。たくさんの造形サンプルが検証の歴史を物語っている。

「これまで新しいプロダクトを素材から作ろうとすれば、数年以上かかるのが当たり前でした。ペレットや素材を混ぜ合わせてすぐに試せる環境は、企業はもちろん、個人で働くデザイナーにとっても新鮮で、魅力的なものに見えていたようです」(藤原氏)

Color(色)、Material(素材)、Finishing(仕上げ)の頭文字をとったCMFは、プロダクトの表面を左右する要素とされている。材料の配合を変えながら、色合いや手触り、さらには香りさえ同時に追求していく。そんなペレット式3Dプリントならではの素材開発プロセスは、従来のCMFデザインを拡張するようなアプローチなのかもしれない。

栃木盛宇(とちぎ もりたか)氏(写真左)によるスツール「YOCELL」。寄せ木のように組み合わせて使う三角柱は、素材の配合によって色の濃さが3種類に分かれている。(スツール画像提供:HONOKA)

栃木盛宇(とちぎ もりたか)氏(写真左)によるスツール「YOCELL」。寄せ木のように組み合わせて使う三角柱は、素材の配合によって色の濃さが3種類に分かれている。(スツール画像提供:HONOKA)

ミラノの展示会で評価された理由

い草を用いて素材や造形のテクスチャを検証する。(画像提供:HONOKA)

い草を用いて素材や造形のテクスチャを検証する。(画像提供:HONOKA)

素材が決まってからは、日々の業務で3Dプリントのオペレーションに長けた藤原氏、横山氏、栃木氏を中心に、作品の制作に取り組んでいく。とはいえ、それまで3Dプリンターに触れてこなかった他のメンバーも、プロジェクトが進むうちに自身でプリントの設定やG-code*などを直接コントロールするようになったという。もともとプロダクトデザインの世界にも数学的なアプローチがあるとはいえ、短期間でそこまでのスキルアップが成されたのは、チームとして共に学び合う環境があってのことだろう。

*G-code:3Dプリンターを制御するための機械言語。座標の位置やプリント速度、素材の出力量などが英数字で記載されている。

ミラノでの展示の様子。(画像提供:HONOKA)

ミラノでの展示の様子。(画像提供:HONOKA)

HONOKAのメンバー6名と展示風景。左から、横山翔一氏、鈴木僚氏、栃木盛宇氏、藤原和輝氏、ビューリー薫ジェームス氏、原田真之介氏。(画像提供:HONOKA)

HONOKAのメンバー6名と展示風景。左から、横山翔一氏、鈴木僚氏、栃木盛宇氏、藤原和輝氏、ビューリー薫ジェームス氏、原田真之介氏。(画像提供:HONOKA)

そうして完成した7種の作品群は、ミラノの展示で大きな注目を集める。あえて、3Dプリントであることは前面に押し出さず、プロダクトとしての完成度の高さが伝わるような配置にした。ものとして興味を持った人々に対し、背景にあるリサイクルの文脈や技術的なトピックを話すことで、より深く理解してもらえたという。

「いくらバックボーンが良くても、ものとしての完成度が低いと意味がない。それらを両立し、日本らしいニュアンスも伝わったことで、『サローネサテリテ・アワード』でのグランプリ受賞につながったのではないかと思います」と藤原氏は振り返る。

3Dプリントは素材と向き合う一つの手段

3Dプリントでものを作るクリエイターに刺激を与える結果となった、HONOKAの挑戦。帰国後しばらくの間、素材メーカーやデザイナーからのコンタクトが続き、新たなプロジェクトも動き始めているという。チーム結成から濃密な半年を過ぎた今、HONOKAとしての展望を伺った。

「プロダクトとしてブラッシュアップしたいところはたくさんありますし、商品化に向けた調整も進めています。また、今回は3Dプリンターを使いましたが、HONOKAとしては『自然素材の魅力を次世代の製法で引き出す』ことに重きを置いています。何かやってみたいことや、作ってみたいものがある人は、ジャンルを問わず相談いただけたらうれしいです。賞はいただきましたが、まだまだ挑戦者という感覚ですから」(横山氏)

HONOKAの栃木氏と原田氏が手掛けた、光造形方式の3Dプリンターで造形した花器。グラデーショナルに配置されたい草の粉末が陰影を生んでいる。

HONOKAの栃木氏と原田氏が手掛けた、光造形方式の3Dプリンターで造形した花器。グラデーショナルに配置されたい草の粉末が陰影を生んでいる。

「BOLD GYMとしての活動は、かなり自由にやってきました。今後もコラボレーションが生まれる余地を残しつつ、協働しやすい形を探していければと思います。HONOKA以外にもチームが生まれてもいいですし、ここでの活動に関わった人たちが、それぞれ価値ある経験として役立ててくれたら何よりうれしいです」(藤原氏)

新たな表現を求めたデザイナーの目と、素材やデジタルものづくりの裾野を広げようとする企業の姿勢。それらが幸運に結びついて生まれたTATAMI ReFAB PROJECT は、偶然の産物のように見えるかもしれない。しかし、その背景には出会いを形にするための下地造りや、妥協のないプロダクト制作への熱意が根付いていたことも忘れてはならない。

「素材の実験をするために、みかんや卵をたくさん食べたりしたよね」と笑いながら苦労を振り返るメンバーの雰囲気は、とても爽やかだ。苦楽を共にしたHONOKAの軌跡は、大きな目標を共有し、真剣さと親密さを両立させながら進む、大人の部活動のようにも感じられる。

HONOKAという名前には「自然素材の手触りや香り、色彩といった魅力をほのかに感じさせるものづくり」という意味が込められている。彼らが混ぜ合わせたのは、3Dプリントの素材だけではない。過去の文化と現在の暮らし、そして企業と個人という働き方の垣根さえも緩やかに溶かし、次世代へと紡いでいこうとする姿はまぶしいものだった。