レースドライバーを事故から守るロールケージを超低気孔率アルミ合金粉末で積層造形

2021/10/22 07:30

3Dプリンティング用材料およびソフトウェアの開発を手掛ける米Uniformity Labsは、ソーラーカーレース参加車両に搭載するロールケージを、同社が開発したアルミニウム合金粉末を用いて金属積層造形機で作製した。

「Bridgestone World Solar Challenge(BWSC)」は、オーストラリア北部のダーウィンから南部のアデレードまでの約3000kmをソーラーカーで走破するレース。Uniformity Labsは、このレースに参加する車両用に設計されたロールケージを独SLM Solutionsの金属積層造形機「SLM280 2.0」で製造した。

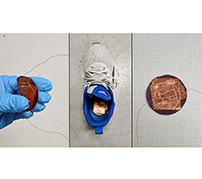

ロールケージとは、事故による横転などから車両内部のスペースを確保し乗員を保護するためにレースなどの競技車両に取り付けられるフレームだ。Uniformity Labsは、同社の超低気孔率アルミ合金AlSi10Mg粉末を材料に使い、デュアルレーザー金属積層造形機であるSLM280 2.0でロールケージを製造した。

カーエンジニアリングチームはトポロジー最適化技術を用いて部品を設計し、材料の使用量を減らして部品を軽量化しつつその強度を確保した。ロールケージは積層ピッチ30μmで造形され、クラス最高の機械的特性を備えており、優れた表面仕上げになっているという。

Uniformity LabsのCEOであるAdam Hopkins氏は、「当社の超低気孔率アルミ合金とプリントプロセスにより、カーエンジニアリングチームは要求される重量と安全性を満たす優れた部品を迅速かつ安価に作製することができた」と語り、「ロールケージ製造に使われたプロセスやそのメリットを、航空、自動車、家電などの主流産業で使われる複雑な部品の製造に、どれほど応用できるかは容易に理解できるだろう」と述べている。