3Dプリント積層技術により、チタン合金とステンレス鋼から高性能な新材料を創製

2021/12/04 07:00

3Dプリント活用によって、斬新なミクロ組織を有する新しいチタン合金が創成され、優れた機械的性質を持つことが明らかになった。/Credit: Dr Zhang Tianlong /DOI number: 10.1126/science.abj3770

3Dプリント活用によって、斬新なミクロ組織を有する新しいチタン合金が創成され、優れた機械的性質を持つことが明らかになった。/Credit: Dr Zhang Tianlong /DOI number: 10.1126/science.abj3770

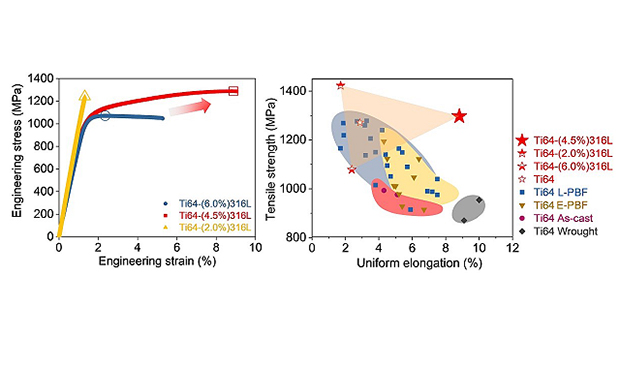

香港城市大学の研究チームが、3Dプリンティング積層造形技術によって、チタン合金に少量のステンレス鋼を分散させ、これまでには無かった斬新なミクロ組織と機械的性質を持つ新材料を創製する手法を考案した。鉄鋼に比べて約40%と軽量ながら、1.3GPa級の非常に高い引張強度と約9%の優れた一様伸びを併せ持ち、300MPa以上の大きな加工硬化能力を示す。全く異なる種類の合金をミクロスケールで分散させることは、既存の材料製造方法では達成できなかったことであり、3Dプリンティング技術の新しい活用手法として、これまでに無い材料系の探索と用途開発が期待される。研究成果が、『Science』誌に2021年10月22日論文公開されている。

3Dプリンティングは、金属製造においても複雑な形状の機械部品をワンステップで製造できる画期的な技術として注目されている。研究チームは3Dプリンティングを、単に複雑な幾何形状を実現するだけでなく、金属のミクロ組織や化学成分をミクロスケールで自在に変化させる手段として追求することに挑戦した。

従来、金属における合金成分の不均一性は多くの場合、脆化相の生成などに起因して、特性に悪影響をもたらし、望ましくないとされてきた。積層造形技術においても、急速冷却過程における不均質性を、どのように排除するかも課題のひとつだ。だが、研究チームは、モデル理論およびシミュレーション研究を通して、合金成分やミクロ組織の不均質性をミクロスケールで制御することで、逆に特性向上をもたらす可能性があることを見出した。

研究チームは、チタン合金粉末と少量のステンレス鋼粉末という異なる2種類の合金粉末を用い、集束レーザー光を用いた3Dプリンティングで溶解/混合し、新しい材料系を創成することを試みた。そしてTi-6Al-4V合金マトリックスに少量の316Lステンレス鋼を分散させることに成功した。

316L分散量およびレーザー出力や走査速度などの因子を制御することで、生成材料のミクロ組織と機械的性質の最適化を図った。そして316L分散量を4.5%とした場合、鉄鋼に比べて約40%の軽量化が達成されるとともに、1.3GPa級の高い引張強度と約9%の優れた一様伸びを併せ持ち、従来のTi-6Al-4V合金よりも優れた強度-伸びバランスを示すことを明らかにした。さらに300MPa以上の優れた加工硬化能力を示し、破断までの大きな安全裕度を確保し、様々な構造用途に対して活用できると期待される。

開発技術を用いることにより、全く異なる種類の合金をミクロスケールで自在に分散させることができ、既存の材料製造方法では達成できない斬新なミクロ組織を実現できる可能性がある。研究チームは、更にこの製造手法を様々な合金系に展開して、斬新なミクロ組織を持つ新しい材料系を創成し、その特性を活かして構造用だけでなく機能性用途にも展開する可能性を追求するとしている。

(fabcross for エンジニアより転載)