野菜の収穫をロボットで自動化——inahoが目指す農家とロボットの共存社会

あらゆる産業や業界で人手不足が叫ばれている中、最も深刻なのが一次産業だ。総務省の労働力調査※1によれば、日本の農林漁業従事者は1951年から減少の一途をたどり、1968年から2018年の間に4分の1以下(988万人→228万人)にまで減っている。日本の人口の2%しかいない就業者が国内の食料生産の大半を支えている状況で、テクノロジーを活用して少人数でも効率的に農作物を生産できる環境を作ることは重要な社会課題だ。

神奈川県鎌倉市を拠点とするinahoは、農作物の収穫用ロボットを開発するスタートアップだ。現在はアスパラガスの収穫用ロボットの開発中で、佐賀県で実証実験を行いながら開発を進めている。創業者の菱木豊氏と大山宗哉氏を中心に、大手メーカーを定年退職したベテランから20代の若手まで十数人のメンバーが開発に勤しむ。農業にイノベーションを起こしたいと語るエンジニアたちに話を聞いた。

(撮影:加藤甫)

鎌倉の古民家でロボット開発

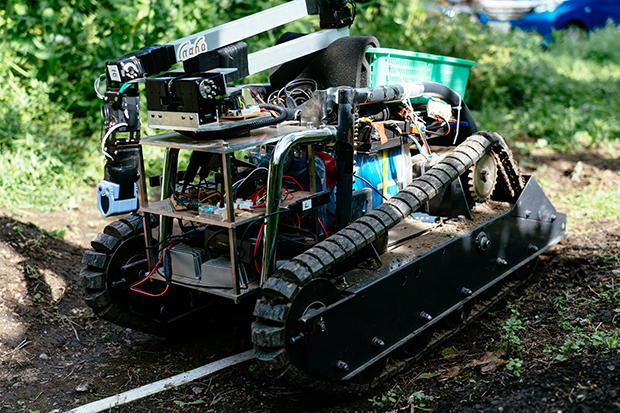

inahoの開発拠点内にある畑。地面の白い線はロボットが移動する線路のような役割を担う。

inahoの開発拠点内にある畑。地面の白い線はロボットが移動する線路のような役割を担う。

サーファーが集う鎌倉・材木座海岸から坂を登った住宅街の一角、畑付きの古民家がinahoの開発拠点だ。試作機をすぐに試せる畑付きの物件は彼らのような農業スタートアップにとって重要だ。社員は鎌倉駅から自転車やバスを使って通勤し、日々開発と実験に勤しむ。

彼らが現在開発しているのはアスパラガスの収穫用ロボットだ。畑に植えられたアスパラガスを画像認識し、長さや形状などから収穫タイミングを判断してアームに取り付けたカッターでカット。機体に据え付けたカゴに入れる。アスパラガスは種まきから収穫まで3年かかるが、野菜の中でも単価が高く、収穫期も8カ月程度あるので安定的な収入が見込める野菜だ。しかし収穫は手作業で、腰をかがめて1本ずつ生育状況を確認しながら収穫する必要があり重労働だ。inahoがアスパラガス農家に聞き込みを行った結果、人件費だけでも年間コストの50〜60%にも上るというケースもあり、収穫作業に多くのコストと労力がかかっていることが分かった。

現在、開発しているアスパラガス収穫ロボットは農家の負担と拘束時間を減らし、より生産性の高い農業の実現を目指している。

実際に現在開発中の試作機によるデモを見学した。収穫ロボットに搭載されたカメラがアスパラガスの形状を解析し、収穫に適した長さのものだけカッター付きアームで1本ずつカットする。

アーム部分にはカッターが取り付けられている。

アーム部分にはカッターが取り付けられている。

実際の農場では親株の周りに生えた子株から生えたアスパラガスを収穫するので、親株を傷つける恐れのある位置にあるアスパラガスは収穫しないといった工夫もこらされている。現状ではアスパラガス1本を収穫するスピードはロボットより人間による手作業のほうが速いが、この差を縮めて複数台が可動できるようにすることを目指している。

屋外で作業するロボット固有の課題は自然環境の変化への対応だ。inahoのロボットで言えば防水、防塵対策はもちろんのこと、光の変化や風の影響にも柔軟に対応できる画像認識技術が求められる。inahoは鎌倉とは別に佐賀県にも拠点を構え、アスパラガス農家の協力の下、実際に収穫ロボットを稼働させながら量産化に向けた実証実験を行っている。

農家と作るのはロボットだけじゃない

ロボットは地面に設置された白い線に沿って移動する

ロボットは地面に設置された白い線に沿って移動する

inahoは創業者の菱木豊氏と大山宗哉氏がAIを活用したビジネスを立ち上げるために2017年に設立した。AIが活用できる分野を模索していた中で、アメリカを中心とした大規模農業の現場でロボットが活用されていることに強い関心を抱いた。日本の農業規模で活躍できるロボットを検討していたところ、アスパラガス農家との出会いがきっかけとなって、アスパラガス収穫ロボットの開発を始めたという。

2018年の夏頃までは創業者2人とエンジニア1人しかいなかったが、開発が本格化するに連れて社員も増え、現在ではエンジニアを中心に15人がロボットの実用化に向けて開発拠点と農場を往復する日々だ。

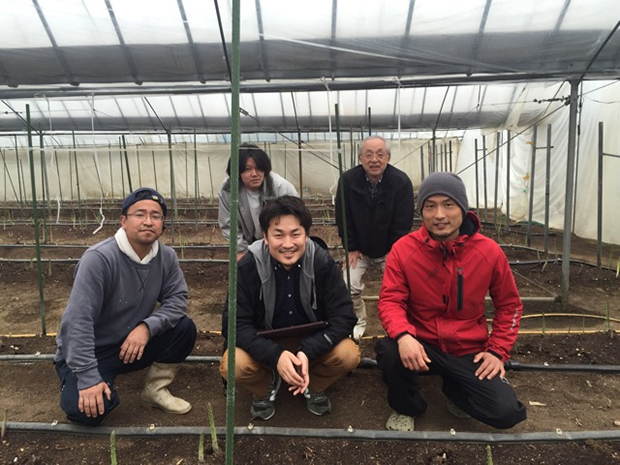

開発はアスパラガス農家との共同作業とも言える。前列中央が創業者の菱木豊氏(出典元:inaho)

開発はアスパラガス農家との共同作業とも言える。前列中央が創業者の菱木豊氏(出典元:inaho)

農家との開発はお互いが共存共栄できるビジネスモデル作りにも及ぶ。inahoが目指しているのはハードウェアの売り切りではなく、機器を貸し出して収穫を代行するビジネスモデルだ。市場取引額を参考に収穫高に応じて利用料を得るため、収穫量が上がれば上がるほど農家とinahoの両者にメリットがある。

取材に応じたinahoのエンジニア。左から高崎友一郎氏、吉川裕樹氏、山田幸一氏

取材に応じたinahoのエンジニア。左から高崎友一郎氏、吉川裕樹氏、山田幸一氏

農家側には初期投資無しで収穫ロボットを導入することができ、故障だけでなく製品のアップデートも負担なしで受けられる利点がある。売り切りではないため、開発側にとっては採算化までの道程が長いように見えるが、エンジニアの山田幸一氏は売り切りではないからこそ、スタートアップにもメリットがあると説く。

「売り切りでビジネスをする場合には耐久性を徹底して高めなければいけません。大手メーカーでも耐久性試験には1年以上かけることは珍しくありませんが、リソースに限りのあるスタートアップにとっては死活問題です。であれば、随時アップデートしながら利用するモデルのほうが早く市場投入できます。画像解析に使用しているカメラも日進月歩で変わっていくので、常にロボットを最新の状態にしておいたほうが収穫量の向上にもつながり、私たちの利益にもつながります」(山田氏)

野菜はリスケを許さない——開発は常に時間との戦い

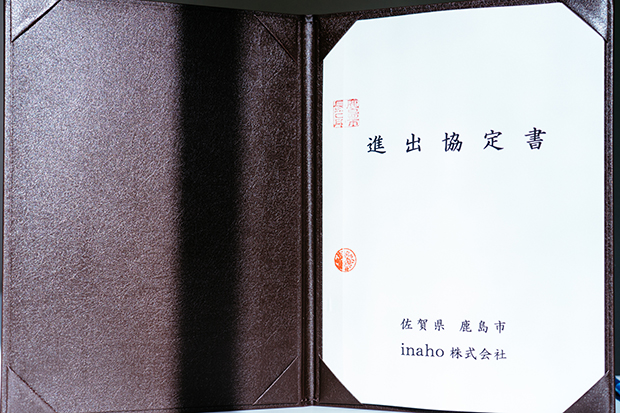

佐賀県鹿島市と結んだ進出協定書。農家人口の減少に悩むJAや地方自治体もinahoのロボットに大きな期待を寄せているという。

佐賀県鹿島市と結んだ進出協定書。農家人口の減少に悩むJAや地方自治体もinahoのロボットに大きな期待を寄せているという。

農業向けのハードウェア開発は時間との戦いだ。inahoの場合はアスパラガスの収穫時期を逃すとテストができないため、過去には合宿して試作機を開発し、収穫期に間に合わせたこともあったという。

設立当初、産学連携プログラムに採択されたことがきっかけとなって、とある大学が開発していた空気圧で制御するロボットアームを使って実験するはずだった。しかし、空気を送り込むコンプレッサーが土煙を上げるなど農地に適さないことがわかったのは収穫が終わる時期。まさに突貫工事で代替案を考え、手作業でパイプを切ってビス止めし、モーターに取り付けて急場をしのいだ。その際の試作機の仕様が現在の開発モデルにもつながっているという。

inahoの技術顧問である高崎友一郎氏。本田技術研究所では耕運機や除雪機の開発に携わっていた。

inahoの技術顧問である高崎友一郎氏。本田技術研究所では耕運機や除雪機の開発に携わっていた。

「大手企業であれば研究と開発は別部門だが、スタートアップの現場では研究と開発が渾然一体となっているのが常」

本田技術研究所を定年退職した後にinahoに技術顧問として入社した高崎友一郎氏は、大企業とスタートアップの違いを語る。

「渾然一体となっているからこそ、自分の経験や技術がどこで活かせるのか見極める必要があります。そうしないと限られた時間の中であらゆることが同時進行で進む現場の中で自分の立ち位置が見えなくなってしまいます」

収穫物の画像処理開発を担当する吉川裕樹氏は開発者が率先して農地に赴き、農家と対話することが重要だと考えている。

「データサイエンスの観点で見ると、アスパラガスは形状が単純で作物が葉に隠れていないなど、ロボットによる収穫に向いた野菜と言えます。しかし、光の加減や向きが変わったり、時には風が吹いたり、雨が降る中でも問題なく稼働しなければならないところに難しさがあります。課題を解決していくためには農家からのヒアリングや農場での実験とデータ収集は欠かせません」(吉川氏)

親戚に農家がいたことからテクノロジーを活用した農業に関心を持っていたという吉川氏。ロボットの眼となる画像解析技術の開発を担当している。

親戚に農家がいたことからテクノロジーを活用した農業に関心を持っていたという吉川氏。ロボットの眼となる画像解析技術の開発を担当している。

スタートアップのエンジニアは技術だけが必要ではない

山田氏はキヤノンからinahoに転職したという。あえてリスクが高いとも言えるスタートアップに転職した理由を尋ねた。

「キヤノンではレーザープリンターの設計に携わっていて、新しいことがやりたくて転職活動を始めました。最初は大企業も視野に入れていましたが、世の中にない新しいものは大企業にはないことに気づき、スタートアップを中心に探していました。機械設計エンジニアを探しているハードウェアスタートアップは非常に少ない中で、最も社員数が少なく裁量が大きいinahoを選びました」(山田氏)

企業の規模が大きくなればなるほどイノベーティブな製品を生み出すことが難しくなる。大企業がスタートアップと提携したり買収したりして、外部からイノベーションを取り込むことが当たり前になった現代において、そこに携わる人も外へ飛び出していくのは自然な流れだろう。

inahoで機械設計を担当する山田幸一氏。大手企業からスタートアップへの転職に迷いは無かったという。

inahoで機械設計を担当する山田幸一氏。大手企業からスタートアップへの転職に迷いは無かったという。

新しい製品を生み出す苦しみはあるものの、設計において求められる技術はオーソドックスだという。しかし、大企業が当たり前にやることをスタートアップで実行することに難しさがあると山田氏はinahoでの日々を振り返る。

「ハードウェア開発において求められるのはクラシックな技術の組み合わせ。当たり前に動くものを当たり前に作るのがエンジニアの仕事であることに変わりはありません。しかし、量産へのハードルは高いので、スタートアップで働くには粘り強さは必要だと思います」(山田氏)

現在、inahoが開発を進めているのは農家との実証実験のための試作機だが、2019年のうちには最大30台を稼働させるのが目標だ。現在はアスパラガスの収穫にフォーカスしているが、ナスやキュウリなどロボットによる収穫が比較的容易な農作物への展開や、雑草取りや間引きなどの作業にも対応することを目指している。その先にはinahoのロボットに最適なハウスづくりなどのコンサルティングも視野に入れていて、収穫ロボットが当たり前に稼働する社会を実現させるためのビジョンは明確にある。

そのためには現在開発中のアスパラガス収穫ロボットの量産化に向けた要件や仕様を固め、量産性を考慮した設計(DFM)に移行する必要がある。量産のハードルの高さを前にエンジニアたちは現状を冷静に見つめながらも、未来に向けた挑戦を楽しんでいるように見えた。

「試作レベルでものを動かすのは簡単なんです。しかし、実用性、量産容易性のあるものを開発するのは全く別の話です。これまでもエンジニアとしての自分の経験が生かせる場面はありましたが、この先にもっとあるかもしれません」(高崎氏)

現在は試作機段階だが、農家との実証実験で収穫期を迎えたアスパラガスの75%を自動収穫できるという。アームや機体を小型化することによって、量産機では90%まで向上させる予定だ。

現在は試作機段階だが、農家との実証実験で収穫期を迎えたアスパラガスの75%を自動収穫できるという。アームや機体を小型化することによって、量産機では90%まで向上させる予定だ。

最後にスタートアップで働くために必要な資質について尋ねた。

「代表の菱木は鎌倉のオフィスに来ることはほとんどありません。ひたすら外回りをしているけど、農家とのやりとりも積極的にやっていて、ものすごくバイタリティがある。その様子を見ているとパッションがないとスタートアップは進まないと思います」(山田氏)

「エンジニアも同じで日頃から新しいもの、技術にアンテナを張ることは重要です。今、市場に流通しているセンサーやデバイスは農業用には作られていないので、新しいものが出ればすぐに試しています。定石がない分、自分から率先して行動することは大事ですね」(吉川氏)

参考資料:

※1……労働政策研究・研修機構ウェブサイトより

https://www.jil.go.jp/kokunai/statistics/timeseries/html/g0204.html