あらゆる素材をアップグレードする技術——Nature Architectsが拡張する、3Dプリントの可能性

東京大学発のスタートアップNature Architects(ネイチャーアーキテクツ)が開発した設計技術「Direct Functional Modeling(DFM)」は、素材と機能の関係に新たなイノベーションを起こすかもしれない。

素材を特定の幾何学的な構造に加工することで、素材自身には無かった弾力性や変形などの機械的(力学的)な特性を付加させることができる。こうして作られたものを「メカニカル・メタマテリアル」と呼ぶ。DFMは、ユーザーが求める機能要件(素材、弾力性、硬さ、曲がる方向など)を基に、素材をどのような構造にすればよいかを逆算して導き出すアルゴリズムだ。独自開発したデータベースから、さまざまな機能を実現する最適な構造を選んで、設計データを作成できる。

例えば、人間の腕のように特定の部分が変形して動かせる機能を持つパーツを製造する場合、従来であれば変形する部分には柔軟性/弾力性を持つ素材、それ以外の部分では剛性の高い素材といったように、別々の素材でパーツを製造して組み合わせる必要があった。しかしDFMを使えば、部分ごとにユーザーが求める要件(弾力性、硬さ、曲がる方向など)に合った適切な構造を持たせた設計が可能になり、3Dプリンターと組み合わせることによって、従来と同じ機能を1つのパーツとして製造できる。

同社はDFMの開発・普及を目的に2017年に創業。現在はデータベースやアルゴリズムの開発を続けながら、DFMを活用したプロダクトの設計や製造を企業から請け負っている。

3Dプリントによる製造・量産が、近い将来スタンダードになると言われている今、DFMが与えるインパクトと未来とは何か。(撮影:加藤甫)

3Dプリントの可能性を拡張するテクノロジー

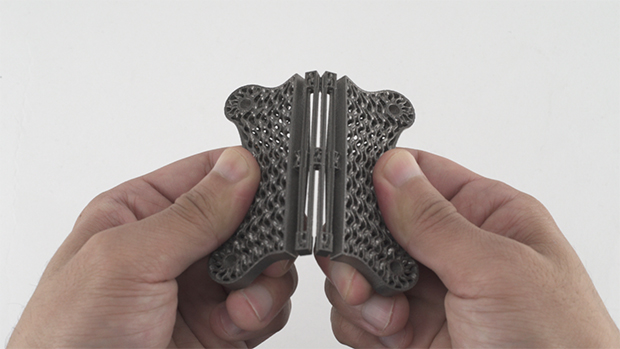

金属パーツでも部分的に曲げられる構造にすることで、複数の部品を組み合わせる必要なく、ユーザーが求める機能を1つのパーツで実現できる。部品調達にかかるリードタイムやコストが条件によっては短縮できるだけでなく、適切な微細構造を設計することで強度を保ちながら大幅な軽量化を実現できる(写真提供:Nature Architects)

金属パーツでも部分的に曲げられる構造にすることで、複数の部品を組み合わせる必要なく、ユーザーが求める機能を1つのパーツで実現できる。部品調達にかかるリードタイムやコストが条件によっては短縮できるだけでなく、適切な微細構造を設計することで強度を保ちながら大幅な軽量化を実現できる(写真提供:Nature Architects)

3Dプリンターは試作や趣味での利用というイメージは根強いのかもしれない。しかし、海外ではAdditive Manufacturing (AM:付加製造)という名称で、量産品に3Dプリンターを導入する流れが着実に進んでいる。金属やエンジニアプラスチックなど、最終製品にも使用できる強度や耐久性を持った材料が使用できることになったこと、加えて3Dプリンターメーカーの大手を中心に量産を意識し、造形精度とスピードを兼ね備えた高価格帯の産業向け3Dのプリンターにシフトしていることが背景にある。

航空機や自動車の部品製造に3Dプリンターが採用されているといった話題は年を追うごとに珍しいものではなくなっている。しかしながら、製造業全体から見れば、AMによる製造事例はごく限られたものにとどまっている。

Nature Architectsの創業者である大嶋泰介(おおしま・たいすけ)氏は、AMが量産におけるスタンダードな手法の一つになるにはソフトウェアの進化が必要不可欠だと説く。

「製造業全体から見れば、AMは1%にも満たないのが現状。その原因はAMによる設計を難しくしているソフトウェア側にあると考えています。理由の一端は、コンピューター上でどのように設計すれば狙った通りの機能を実現できるか、というガイドラインのようなものが存在しないからです」

DFMが採用しているラティス構造には、例えば軽量化と高剛性の両立ができるというメリットがある。しかし、3Dモデルデータに変換しようとするとデータ量が膨大になってレンダリングが追いつかなくなる場合や、STLデータに変換できたとしても、スライサーソフトやCAMソフト側で処理できずに弾かれてしまうといったさまざまな問題がある。

Nature Architects CEOの大嶋泰介氏。東京大学総合文化研究科広域科学専攻広域システム科学系単位取得退学。日本学術振興会特別研究員(DC1)、筑波大学非常勤研究員などを経て、2017年5月にNature Architectsを創業した。

Nature Architects CEOの大嶋泰介氏。東京大学総合文化研究科広域科学専攻広域システム科学系単位取得退学。日本学術振興会特別研究員(DC1)、筑波大学非常勤研究員などを経て、2017年5月にNature Architectsを創業した。

大嶋氏らが開発したDFMは、そういった難易度の高い部分のモデリングをデータベース化、ユーザーが求める要件に応じて硬さや密度などの条件を基に、最適な構造データを抽出し、必要な部分にだけ適応させる仕組みだ。AMによる製造の難易度を下げることができれば、これまでの設計手法では実現できなかった、強度と軽量化の両立や動きを含む部材の一体成型による部品点数の削減など、機能面やコスト面で大きなメリットが見込める。本来AMが持っている可能性を最大限に引き出すことが、DFMの存在意義だと大嶋氏は力説する。

現在はユーザーからのリクエストを受け、硬さや曲がる方向など要件に合致する高付加価値な構造データの抽出から、その構造を反映したプロダクトの作成をクライアント企業と行なっている。また、プロダクトが量産化された際には提供する高付加価値な構造をライセンシングすることを考えているという。そして、DFMが持つ可能性を産業に浸透させるべく、設計の初期段階から最終までカバーすることで、製造事例を増やし、データベースの蓄積も並行して進めたいという考えだ。

「DFMを活用することで、軽量化と高剛性の両立や、金属など硬い素材にクッション性を付加したり、パーツを組み合わせたりするのではなく、一体成型であっても精密な動きを実現できるようにしたい。3年以内にDFMを使った量産品が世の中に出ている状況を作ることが目下の目標です」

また、データ生成も現在は人手に頼っているが、いずれは大幅に自動化できるよう、構造を自動生成し、強度や軽さなどを自動的に計算してデータベースに蓄積するアルゴリズムを開発中だという。

「最初から完璧なソフトウェアを開発するには時間がかかるので、まずは社内にデータベースを持ち、我々が持つ設計技術も生かしながら、ユーザーの要求にあった設計データの製作とデータベースの拡充を進めています」

自らが生み出したコアな技術と実社会の接点を埋めるべく、走りながら開発を進めていく辺りはスタートアップならではの戦略だろう。

デジタルファブリケーションから発生した技術

鉄や木材でも切り込みを入れることによって、狙った通りの曲げや変形する機能を実現できる。

鉄や木材でも切り込みを入れることによって、狙った通りの曲げや変形する機能を実現できる。

大嶋氏は慶應義塾大学でデジタルファブリケーションを学んでいた際、アクリル板や木材にレーザーカッターで切り込みを入れることで、曲げたり変形させたりする加工技術に関心を持った。学術的には「コンプライアントメカニズム」と定義される機構で、従来の関節などの代わりに柔軟な構造を用いることで、ばねのように変形し、動力を変換・伝達することができる。

東京大学の博士課程に進むとコンプライアントメカニズムの研究に集中、その過程で産業用3DプリンターによるAMや、ジェネレーティブデザインによるトポロジー最適化などハードとソフトの両面で変革が起きていることに関心を持った。

「ものすごく硬いけど軽いとか、硬いけど柔軟性があるといった、これまでの材料には無かった機能を持つ構造のデータそのものが価値になるということに興味があり、構造をすぐに製造できるAM技術の発展という時代背景と重なったことが起業につながりました」

ラティス構造の板。曲げることによって、平面から曲面に変化する。

ラティス構造の板。曲げることによって、平面から曲面に変化する。

現時点での目標はDFM技術を使った量産品を市場に出すこと。既に自動車メーカーやタイヤメーカー、オフィス家具メーカーなどから引き合いがあり、共同開発を進めている最中だという。スタートアップ単体では製品を使った検証は難しいため、AMやDFMに関心を示す企業との提携を進めている。

「3Dプリンターを使う製品メーカーだけでなく、材料メーカーや3Dプリンターメーカーともタッグを組んでいます。材料に構造を組み合わせた提案や、プリント技術と構造が組み合わさったソリューションもあり得ると考えています。AMが量産に使えるという環境が整ったその先には、CADベンダーとの提携もあり得ると思います」

時代の変化に合わせて、設計の職能も変わっていく

アームの指先は柔らかく、手のひらは硬いといったパーツも一度にプリントできる。DFMとロボットとの相性は抜群に良いと大嶋氏は自負する。

アームの指先は柔らかく、手のひらは硬いといったパーツも一度にプリントできる。DFMとロボットとの相性は抜群に良いと大嶋氏は自負する。

DFMの根底にある発想は、メタマテリアルと呼ぶ人工的に物質の物理的な性質を制御する研究だ。自然界には存在しない素材を、どのように再現するかという研究は光の屈折をコントロールする光学分野や、硬さと密度をコントロールする材料分野で進められていた。

後者における回答の一つである複雑なラティス構造は、硬さを担保しながら、より軽くなるというメリットがあった。しかし、金型などの従来の製造技術では再現することが難しく、実際に採用されることはほとんどなかったが、産業向け3Dプリンターによって再現可能になった。

これまで製造上の問題から実現できなかった機能を持つパーツがAMによって実現可能になり、デザイナーや設計者も「素材の機能からデザインを考える」ことが求められるようになると大嶋氏は将来を見据える。

「DFMではひとつの設計データの中に動きや硬さ、軽さなど複数の要素が絡んでいます。『ファンクション・ファースト』とでも言うべき、機能から形を考えるという時代が来つつあるのかなと思います。AMが量産に本格的に採用されれば、デザイナーや設計者のスキルもアップデートしていく必要があるでしょう、またAM用の高機能部材を設計する新たな職能も生まれると考えています」

海外では3Dプリンターが量産に採用され、製造業界に変革期が訪れていることを、製造に携わる日本人は強く意識すべきだと大嶋氏は訴える。

「AMの市場が大きい海外では、生産管理を担う現場の人がAMの導入を提案するなど、現場レベルでの議論が進んでいます。現時点では金型による製造が主流なのは間違いないけれど、10~20年後を見据えるとAMに置き換わるシーンが増えていくだろうというのが彼らの共通認識です。残念ながら、日本ではそういった認識を持っている技術者は少ないのが現状です。日本ではかつての3Dのプリンターブームの影響なのか、産業向け3Dプリンターの存在すら正しく認識されていない。世の中がどのように変わっていて、デザイナーや設計者はどうあるべきなのか、もっと感度を上げていく必要があると思います」