次世代フレキ基板で巨象を動かすエレファンテック——ポスト・メイカームーブメントは始まっている

2017年にAgICから社名変更したエレファンテック。グローバルに認知されるAM企業を目指し、「Electric」「fun」「technology」を組み合わせた社名に変更した。

2017年にAgICから社名変更したエレファンテック。グローバルに認知されるAM企業を目指し、「Electric」「fun」「technology」を組み合わせた社名に変更した。

2020年代の製造の仕組みを変えるかもしれないと言われているアディティブマニュファクチュアリング(付加製造:以下、AM)と言うと、金属類の3Dプリンターをイメージしがちだが、電子基板の世界でもAMの開拓は始まっている。

インクジェット技術とメッキ技術を使ってフレキシブル基板を製造するエレファンテックは、自らを「厚さ数ミリの、薄モノのAM」だとたとえる。2019年に総額18億円の資金調達を行い、調達先の一社である三井化学の名古屋工場内に量産ラインを立ち上げるという、破竹の勢いで成長しているスタートアップだ。

2014年にfabcrossが取材(当時の社名はAgIC)した時点では、個人や教育分野での活用を視野に入れていたが、現在は自動車や家電、産業用機器や航空宇宙産業まで幅広い用途を見据えている。

これまでを振り返り「イノベーションごっこではなく、本気でやると決めた大企業の力があったからこそ、ここまで来れた」と語る創業メンバーで取締役副社長の杉本雅明氏に、6年間の軌跡と、2020年代に向けた野望を伺った。(撮影:加藤甫)

素人だからこそ飛べた

2014年に発表した回路マーカーはクラウドファンディングで話題を集めた。

2014年に発表した回路マーカーはクラウドファンディングで話題を集めた。

エレファンテックの創業は2014年。2009年に大手製紙メーカーで開発されたものの、活用されることなく眠っていた銀ナノ粒子インクを使い、電子回路を製造することを目指していた。最初に発表した製品は手書きで使えるペン型の回路マーカー。

Kickstarterでのクラウドファンディングでは約8万ドル(約810万円)支援を集め、プリンターで使用できるインクカートリッジも投入するなど順風満帆な走り出しに見えた。

しかし、元々は大企業が一度は事業化を断念した技術、さまざまな壁が立ちはだかる。

「このインクをインクジェットで印刷できたらすごいことになると思って、清水と創業したけれど、当時のインクでははんだ付けもできなかった。

それでも当時は熱に浮かされていたので『絶対にできるはずだ』って思っていましたけど、周囲は『こんなの価値がない』と冷静に見ていたと思う。でも、よく分かってなかったからこそ、やろうと思って飛び込めたのかなと思う」

製品の応用先として当初は教育分野での普及を目指していたが、市場が小さく成長が見込めなかった。このままでは当初描いていたビジョンには到底たどり着けない。そこからはインクの研究開発と並行して、製品を展開する市場を幾度となくピボット(方向転換)し続けた。

エレファンテック 取締役副社長の杉本雅明氏。代表取締役社長の清水信哉氏と2014年にAgICを創業し、2017年に現在の社名に変更。創業時から営業とマーケティングを担う。海外のAMに関する動向にも造詣が深く、イベントでの講演も積極的にこなす。

エレファンテック 取締役副社長の杉本雅明氏。代表取締役社長の清水信哉氏と2014年にAgICを創業し、2017年に現在の社名に変更。創業時から営業とマーケティングを担う。海外のAMに関する動向にも造詣が深く、イベントでの講演も積極的にこなす。

スタートアップにピボットはつきものだ。創業時とは全く異なるプロダクトを開発していることも珍しくはない。しかし、エレファンテックは紆余曲折を経て、当初描いていたインクジェットによる回路製造に戻ることができた。その理由は何だったのだろうか。

「この6年の間、応用する先は変わり続けていたけど、『インクジェットの面白さが十分に生かされていない』という課題からは離れずにいたし、今もそれが軸にある」

コアとなっている技術やコンセプトは変わらず、応用先を探している間に、銀ナノ粒子インクも改良を重ねた。

「最初は既製品を分解して学び、既存のインクをカートリッジやマーカーに詰めて売るところから始めた。そこからプリンターの改造や大型化を経て、プリンターの独自開発と、プリンテッドエレクトロニクスの歴史を早送りで体験しているような感覚があった」

大企業がいなければ、スタートアップは生まれない

印刷工場だったビルをリフォームしたエレファンテックのオフィス。

印刷工場だったビルをリフォームしたエレファンテックのオフィス。

創業メンバーである清水氏は研究開発を中心に、杉本氏は営業とマーケティングという形で役割を分担していた。ピボット先の業界をリサーチするにあたって、自分たちの技術がどこに活かせるのか、杉本氏は積極的に外部プロジェクトに顔を出した。その理由をこう話す。

「自分たちの技術が、いろんな人の役に立つはずだと思っていた一方で、自分たちが知っている世界以外の視点を得るのは非常に難しかった」

取引先候補になりそうな企業や、自分たちとは違う業界のプロジェクトに積極的に関わっていった。2019年に事業提携し、2020年から名古屋工場の製造ラインを利用する三井化学との出会いも、その一環だった。2017年に慶應義塾大学大学院 システムデザイン・マネジメント研究科がイタリアで開かれるインテリア展示会「ミラノサローネ」に出展する際、両社は技術協力という立場で知り合う。

「三井化学はMOLpというプロジェクトを通じて、デザイナーやクリエイターとのコラボレーションに意欲的だったのが縁でつながった。名古屋工場とのやりとりもミラノサローネに出展するプロダクトがきっかけになった。時間をかけてお互いに夢や悩みを話し合っていたので、提携に向けた提案もやりやすい状態だった」

同じく2019年に資本提携したセイコーエプソンとの交渉においても、福井市が主催するプロダクト開発プロジェクト「XSTUDIO」が推進力の一つになった。

「エプソンで繊維にプリントする技術を開発しているチームと知り合った際に、お互いの技術や可能性、それを実現する苦労とかお互いにわかり合えることが多かった。大企業の中で真剣に取り組んでいる人との出会いに助けられて、ここまでたどり着けた」

枯れた技術から誕生したブレイクスルー

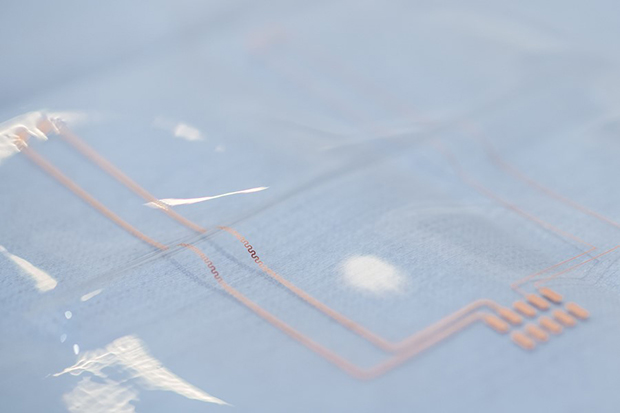

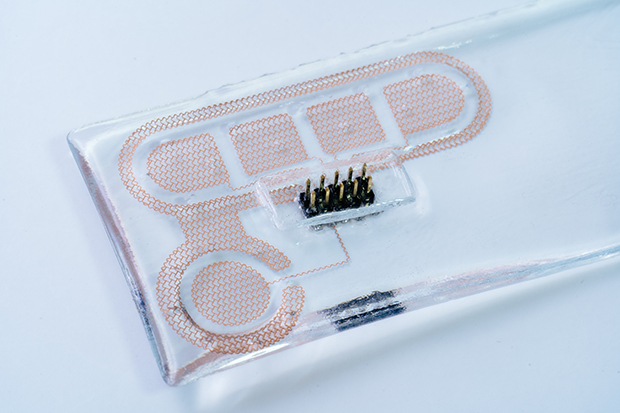

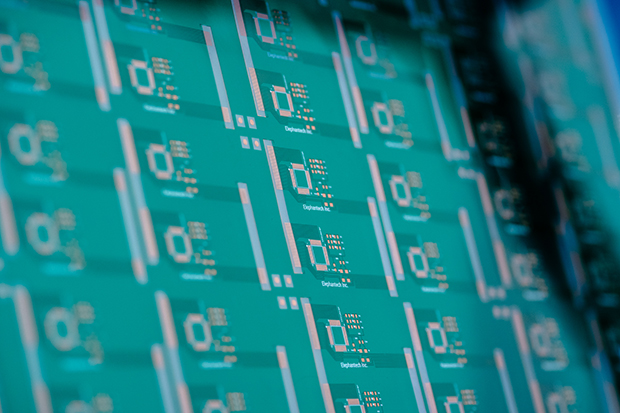

エレファンテックのフレキシブル基板「P-Flex」のサンプル。パターンを連続するS字状にすることで曲げに強い加工を実現した。

エレファンテックのフレキシブル基板「P-Flex」のサンプル。パターンを連続するS字状にすることで曲げに強い加工を実現した。

現在、エレファンテックの主力商品であるP-Flexは、インクジェット技術にめっき加工技術を組み合わせることで実現している。金属の薄い膜を貼り付けるめっき技術は決して新しい技術ではない。

「きっかけはAmazonで安く買えるような、めっき加工用の実験キットだった。清水が社内でやっていた実験で、基板に吐出したインクの上からめっき加工することで、従来よりも工程が削減できるということが分かり、『これだ!』と。先端技術同士を組み合わせるのも重要だが、チャレンジと工夫を積み重ねて、今も残っているめっき加工のような従来技術を組み合わせたほうが安定することに気付いた」

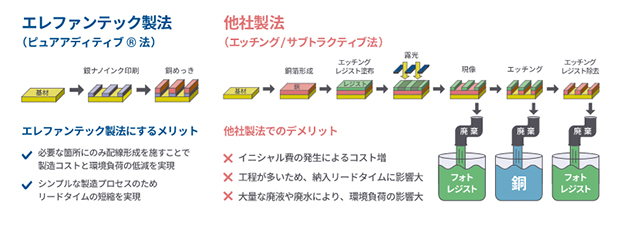

エレファンテックが開発したピュアアディティブ法による基板製造と、既存製法との違い(画像出典:エレファンテック)

エレファンテックが開発したピュアアディティブ法による基板製造と、既存製法との違い(画像出典:エレファンテック)

その後、研究開発を重ねて、ピュアアディティブ法という名称で加工技術を確立し、特許を取得。既存のフレキシブル基板製造方法に比べて、製造プロセスを短縮化でき、低コストかつ廃液の低減にも成功した。

薄いAM

配線パターンや部品以外は透明にできるのもP-Flexの利点だ。

配線パターンや部品以外は透明にできるのもP-Flexの利点だ。

エレファンテックが次に狙うのはP-Flexによる基板の製造や販売ではなく、P-Flexの製造ラインごと販売することだ。最終的にはP-Flexによるフレキシブル基板の製造ラインをあらゆる業界に導入させることを目指している。

「自分たちがやりたいのは基板を売ることではなく、新しいものづくりのプロセスを広めること」と語る杉本氏は、3DプリンターによるAMの流れの中に自分たちの技術はあると強調する。

「金型がいらないから初期投資が安く抑えられて、少量でも大量生産でもコストは変わらない。既存の製造方法と比較して製造プロセスも短いし、試作と量産で同じ機械を使うのでアイデアから形になるまでも早い。既存の製造方法ではできないような複数の機能がある部品も製造できる——全てにおいて、AMと全く同じメリットがある」

課題は量産への適応だ。どれだけ革新的な技術や製品であっても、大量生産できなければ社会にインパクトは残せない。スタートアップとして時代を変えるためには、妥協はできないと杉本氏は今後の展望を語る。

「量産に使えないと社会を変えるようなインパクトにはならない。名古屋工場の狙いは、大量生産ができるということを実証することと、その様子をユーザー企業に実際に見てもらうことだ。起業したころに描いていた『インクジェットで基板を作る』という世界を実現できるかどうかの入口に立っている」

もう1回チャレンジしてくれる仲間の貢献

スタートアップは大企業の肩に乗っているようなものと語る杉本氏。

スタートアップは大企業の肩に乗っているようなものと語る杉本氏。

エレファンテックが大企業との連携の下、インクジェットによるAMを実現しようとしているように、大企業がいない状況でスタートアップは生まれないと杉本氏は考える。

「僕らがやろうとしていることは、その前からいろんな人がトライしてきたことでもあったと思う。時代が早すぎて実現できなかっただけで、僕らはタイミングが良かった。プリントヘッドやインク開発の技術が進歩したところに、めっきを組み合わせるという発想がうまくかみ合った。今まで大企業が培ってきた技術の上に、僕らは成り立っている」

スタートアップと大企業は対立関係ではなく、協力関係にあるべきだと杉本氏は強調した上で、大企業ができないこと、やらないことに飛び込むのがスタートアップの役割だと付け加える。

「大企業は大きな市場が見えないところには投資できない。規模は分からないけど、将来を見越してやっておいたほうがいいようなことはスタートアップの役割。専門家が専門家であるがゆえにやらないことを素人がやる。しかも、高速にサイクルを回し、論文を書くためではなく、売るためにやる」

研究者と比べれば、一つのアプローチにかける時間も技術に対する造詣も深くないかもしれない。しかし、大企業と同じような時間が与えられていないスタートアップは、短期間のうちに結果を出さないと潰れてしまう。あらゆる検証を短期間のうちに大量にこなした結果が、P-Flex誕生につながった。伴走した企業の研究者たちの貢献も大きい。

「難しい挑戦に付き合ってくれた企業の貢献も大きい。コンピューターのシミュレーションと違って、かけた時間と人の数がものを言う世界なので、あと1回実験できるかっていう追い込みができるかどうかが重要。同じ目線にいる人が『もう少し苦労してみるよ』って言ってくれることに助けられている」

大企業の「イノベーションごっこ」には付き合わない

大企業とスタートアップをマッチングさせるようなイベントには顔を出さなくなったという杉本氏だが、福井市のXSTUDIOなど、自分たちの技術を発展させられる見込みがあるプログラムであれば、地方にも積極的に足を運んでいる。

大企業とスタートアップをマッチングさせるようなイベントには顔を出さなくなったという杉本氏だが、福井市のXSTUDIOなど、自分たちの技術を発展させられる見込みがあるプログラムであれば、地方にも積極的に足を運んでいる。

資本や組織に差がある大企業とスタートアップの協業は、うまく進まないことも多い。杉本氏は、安易にイノベーションを標榜する企業の姿勢には懐疑的だ。スタートアップをパートナーとしてビジネスを生み出そうとせず、コンテンツとして消費しようとしている大企業の「オープンイノベーションごっこ」に警鐘を鳴らす。

「大企業の、イノベーションと名のつく部署とは関わるときは注意が必要。そういう部門で予算も権限もない場合、話が進まない。稼いでない部門だからか、仕事として社内に認めてくれない人もいる。イノベーションは後から振り返って、『あれはイノベーションだった』と気付くもので、イノベーションになるようなことをやっているかどうかなんて、ユーザーからすればどうでもいい。作っているものが良いものか、欲しいものかでしかない。だから、イノベーションを看板に掲げているような人と関わるのは、スタートアップにとっては常にプラスになるとは限らない」

エレファンテックが大企業との開発を着実に進められた背景には、各社の開発部門にリーチできたことが大きいと振り返る。

「ハードルは高いけれど、その企業にとっての本筋にいる人たちを動かさないと上手くいかない。みんなで集まってイノベーションごっこをやったって意味がない。一緒に稼がないとスタートアップは死んでしまう。

よく大企業の人からスタートアップを応援するには、どうしたらいいかと尋ねられるが、『スタートアップの商品を買って、それで儲けてくれるのが一番助かります』と言うしかない。一緒にビジネスはできても、一緒にイノベーションごっこはできない」

ポスト・メイカームーブメントは始まっている

イノベーションごっこに迷走する企業とは距離を置きながらも、優れた技術を持つ企業の本丸を口説き落とし、起業当初に描いていた理想を実現しようとしているエレファンテック。特許が切れた3Dプリンターが爆発的に普及し、オープンソースの概念がハードウェアにも浸透した2010年代のメイカームーブメントを引き合いに出し、ムーブメントは次のフェーズに移っていると杉本氏は指摘する。

「BMWがシリアル・プロダクションという概念をつかっているが、マスカスタマイゼーションを内包した、AMによる柔軟な多品種量産方式のことを示しているようだ。それを推し進めているのは次世代のクルマ製造でメリットがあるからで、マイノリティではなくメジャーな生産技術になると考えられている。エレファンテックも、同じフィールドに立っている。

これまで、AMは試作だけの利用や変わり種を作るためのものだと思われがちだったが、既に量産で使える方向に進んでいる。製造プロセスがデジタル化し、不必要な量を大量生産してストックする時代から、必要な種類や量だけを既存のプロセスよりも短い時間と部品点数で生産する時代になろうとしている。これは不可逆な流れであって、僕たちがやっていることは自然なことだと思う」