素人が、LEDが光るだけの基板を作成したら、プロに1時間ダメ出しをもらうほど奥が深かった

私は電子工作を始めて5年以上になりますが、いまだにプリント基板を作った事がありません。理由は「ブレッドボードを使った電子工作で満足してしまっている」からです。モックアップや数台作成するだけであれば、ブレッドボードで十分です。ブレッドボードは大小種類があるので、ある程度小さいサイズで作ることも可能です。しかし、もう一歩成長したい! という思いをかなえるために、今回は脱ブレッドボードで基板作りに挑戦し、プロからフィードバックをいただきました。

基板作りは簡単!? プリント基板は数千円で作れちゃう?

「プリント基板はプロにしか作れない!」という勝手なイメージを持っていましたが、基板に自分の名前を入れたオリジナルの「基板名刺」を作成している方から「オンラインで発注するプリント基板であれば、数千円から発注できる」と伺い、私も基板を設計して発注してみることにしました。

基板を設計するツールはEAGLE、DesignSpark PCB、Altium Designerなどさまざまな種類がありますが、オープンソースソフトウェアとして無償で配布されているKiCadを使いました。「KiCad 使い方」などでWeb検索すると情報が多く見つかり、初心者でも始めやすいツールです。

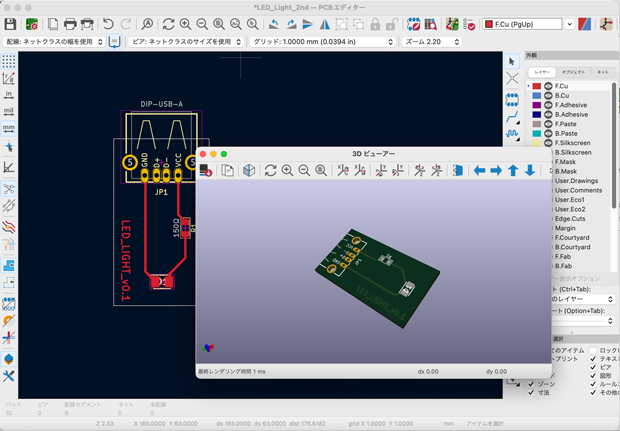

KiCadで作成したデータ

KiCadで作成したデータ

KiCadでデータを作成したら、プリント基板入稿用のガーバーファイル*を作成します。プリント基板の発注には、中国 深圳のFusion PCBのサービスを利用しました。作成したガーバーファイルをWebサイトにアップロードして設定するだけでプリント基板の発注ができます。デフォルトの設定でも十分ですが、基板の色を変えるだけでオリジナル感がぐっと増します。値段は高くなりますが、配送方法も選べ、発注から最短1〜3日で配送してもらえるのも嬉しいですね。

* ガーバーファイル:プリント基板の設計や製造においてデファクトスタンダードとなっているガーバーフォーマット(ガーバー形式)のファイル。

注文から10日程(配送サービスにOCSを選択した場合)で商品が届きました。基板をまとめて入れたジッパー付きの袋をクッション封筒に入れ、さらにOCSのビニール袋に入れて届けられるので、商品の破損は心配ないと思います。

表面実装部品を取り付け、動作テスト(LEDが点灯するか)をしてみました。動くはずの設計をしているので動くことは分かっているのですが、いざバッテリーを基板と接続するときはとてもドキドキしました。

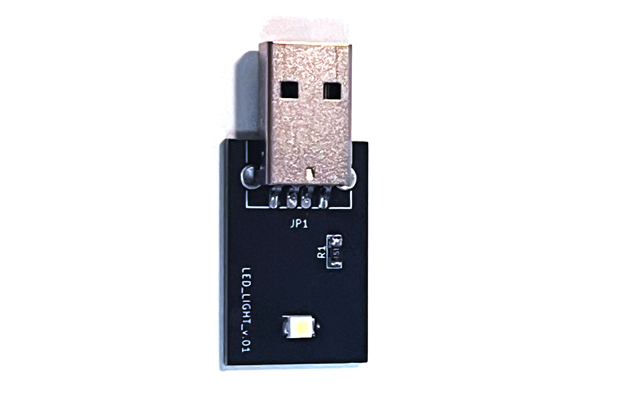

部品取り付け後に動作テストを行い、無事点灯することを確認。

部品取り付け後に動作テストを行い、無事点灯することを確認。

鬼フィードバック! ダメ出しで基板作成力UP!

完成して満足するのではなく、他の人に見てもらいフィードバックをもらって、ブラッシュアップしていくのが一番成長につながります。TwitterやInstagramなどのSNSで意見をもらうのも良いですが、今回は特別に、個人や小規模なサークルで作成/販売している「同人ハードウェア」を安定供給できる仕組み(マイプロダクトサービス)を提供しているビット・トレード・ワンに伺い、代表取締役社長の阿部行成さんにご意見をいただきました。

ビット・トレード・ワン阿部社長。現在発売中のADUIC PC操作用プログラマブルUSBデバイス「UICreator」と共に撮影。

ビット・トレード・ワン阿部社長。現在発売中のADUIC PC操作用プログラマブルUSBデバイス「UICreator」と共に撮影。

阿部社長は穏やかな表情で「ダメ出しは厳しめが良いですか? 軽くが良いですか?」と軽いジャブのような質問をされ、一瞬身震いしましたが、ここは成長のためと「厳しめ」でお願いすることにしました。

ビット・トレード・ワン東京デザイン室は、肉の万世秋葉原本店に近く、万世ヒレカツサンドを持って伺いました。きっと鬼も優しくなるハズ……?

ビット・トレード・ワン東京デザイン室は、肉の万世秋葉原本店に近く、万世ヒレカツサンドを持って伺いました。きっと鬼も優しくなるハズ……?

製品がユーザーにどう使われるかを最初に考える

作成した基板を見せると、軽く全体を確認した後に「誰に向けたどんなものなのか教えていただけますか?」と阿部社長。今回は「身近な知人に手で配って、私の趣味を知ってもらい、かつ日常的に使ってもらえそうな便利なもの」として制作意図を伝えると、阿部社長は次のように語り出しました。

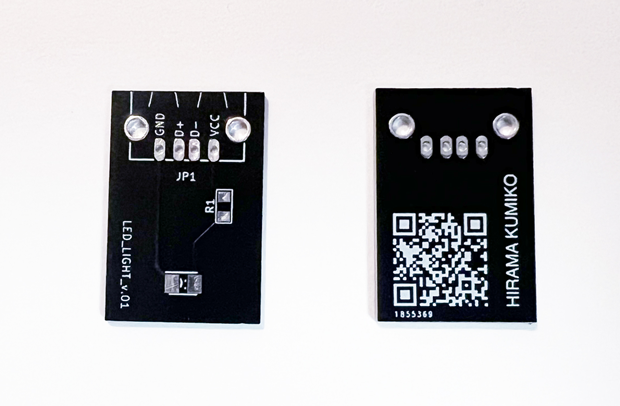

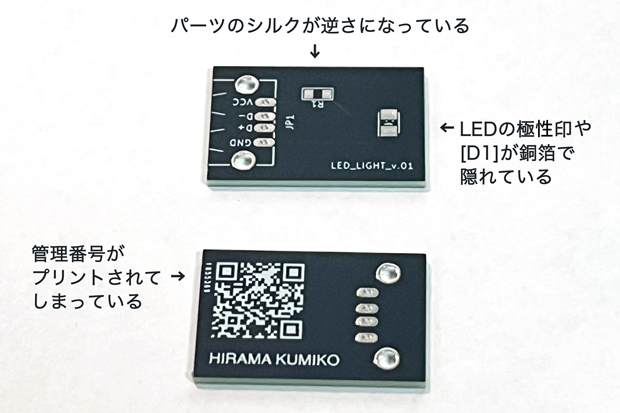

筆者が作成したプリント基板(裏表)。

筆者が作成したプリント基板(裏表)。

必要な部品を手はんだで取り付けたもの。

必要な部品を手はんだで取り付けたもの。

「誰に向けたどんなものなのか。それによって基板のデザインや機能が決まってきます。例えば、我々のような基板を作成する方に渡すのであれば、基板をむき出しにしても大丈夫ですが、一般の方や子ども向けの場合は、ケースに入れたほうが安全ですし、見栄えもします。

基板を部品として使うのであれば、部品をまとめて入れるケースを用意しなければならないですし、基板をそのままキーホルダーとして使うのであれば、角が当たらないように角を丸く加工したほうが良いです。

また、四隅にビスと呼ばれる穴を開けることが多いのですが、これがあるとはんだ付けのとき、台に基板を固定するために使用したり、ケースを取り付けるために利用したり、チェーンなどを通してキーホルダーとして使用できます」(阿部社長)

開口一番、矢継ぎ早にダメ出しをされるのではと緊張していたので拍子抜けでしたが、使う人を最初に考えている所は「ものづくりの本質」だなと感じました。

コスト面や量産を意識した基板設計をする

次に阿部社長はビット・トレード・ワンオリジナル基板キーホルダーを差し出し、「この基板を見て、自分の基板との違いをあげてください」と質問を投げかけてきました。

四隅にあるビス(穴)は、四隅を留めて基板を固定しながらはんだ付けをしたり、ケースに取り付けたり、キーホルダーに使ったりとさまざまな用途で使われる。

四隅にあるビス(穴)は、四隅を留めて基板を固定しながらはんだ付けをしたり、ケースに取り付けたり、キーホルダーに使ったりとさまざまな用途で使われる。

パッと見た感じで分かるのは、大きさと、USBコネクターですね。あとは、いま伺った通り基板の角が丸められている、ビス穴があることでしょうか? そう答えると、阿部社長は終始にこにこしながら「他にはありませんか?」と再度私に問いかけました。

私はもう一度食い入るように基板を観察して、うーん。配線幅が私のより太いかもしれません。あと、D1やR1の数字がきれいにプリントされていますね。と答えると、阿部社長は質問モードから説明モードに変わり……

「基板を設計するときには、どんなものでも意味が必要です。例えばプリント基板は、1枚の大きな材料(銅張積層板)から必要な分だけ基板を取り出すので、無駄なく面付けできるような形やサイズを意識します。

今回、平間さんは適当なサイズで仕上げられたと思いますが、今後効率的により多くの基板を作成したくなると思いますので、最初に最適なサイズを決めた方が良いですね。また、VCCやGNDラインは大きな電流が流れるので配線を太くする必要があります」(阿部社長)

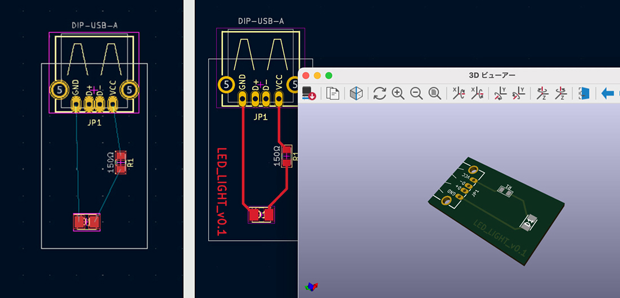

平間が設計した回路図だと配線が非常に細い。

平間が設計した回路図だと配線が非常に細い。

「USBコネクターは、回路図を見ると実際に取り付けたコネクターとは違うもののようですね。フットプリントが間違っているのでシルクプリントが切れてしまっています。また、USBコネクターの足がはんだ付けされていません。これでは強度が足りずコネクターが取れてしまう恐れがあります。USBコネクターは部品を使用せず、基板をPCやバッテリーに直接差し込むように設計すると、部品代の削減にもつながります。」(阿部社長)

USBコネクター部品を使用したもの(上)、USBコネクター部品を使わず基板のみで作成したもの(下)。

USBコネクター部品を使用したもの(上)、USBコネクター部品を使わず基板のみで作成したもの(下)。

ユーザーに基板が見えなくても、細部まで丁寧に作る

「最後にD1やR1のシルクプリントですが、D1はDiode(LED)の番号1、R1はResistance(抵抗)の番号1を指します。番号をプリントする理由は、基板自体に記載があることで回路図を見なくても、どのような部品が必要か分かるようにするためです。平間さんが作成した基板を見ると、LEDの『D1』が消えてしまっています。これでは回路図を見直さないとどのような部品を取り付けるか分かりませんね。

それ以外にもシルクプリントの向きが上下逆になっていることや、細かいですが基板業者が勝手に入れてしまった管理番号も気になります。基板業者に管理番号を入れないように頼むこともできるので次回からは検討しても良いかと思います」(阿部社長)

気づいてなかった間違いや、ミスなどが他にもたくさんあり、ここには書き切れないのですが、1時間目いっぱい笑顔の鬼フィードバックをいただきました。わずか数センチの基板ですが、ユーザーの体験設計や、販売とコストを考慮した基板の切り出し、実装のしやすさや製造工程の設計など、さまざまな視点を持って作られているのだと感じました。

基板作成は気を使わなければならない事はありますが、自分の作品を他の人に使ってもらう感動は、量産ができるプリント基板にしかできないと感じました。ブラッシュアップした基板を改めて制作してみたいと思います。ビット・トレード・ワン阿部社長、お忙しい中、笑顔の鬼フィードバックありがとうございました!