金属3Dプリンター製「ねじゼロ人工衛星」−−大学生と生み出すイノベーション

「WASEDA-SAT」は早稲田大学 創造理工学研究科総合機械工学専攻 宮下研究室による人工衛星開発プロジェクトである。人工衛星の企画から設計、解析、製作、テストに至るまで、学生たちが自分自身の手で行っていることが特色だ。このプロジェクトが大学の教育研究の一環として実施されているためだ。WASEDA-SATで学生たちを指導する早稲田大学 創造理工学部 教授の宮下朋之氏と、そのプロジェクトを支援する宇宙航空研究開発機構(JAXA)安全・信頼性推進部 技術開発グループ主任研究開発員の百束泰俊(ひゃくそく やすとし)氏に話を聞いた。(撮影:加藤甫)

JAXAの百束泰俊氏(左)、早稲田大学創造理工学部教授の宮下朋之氏(右)。

JAXAの百束泰俊氏(左)、早稲田大学創造理工学部教授の宮下朋之氏(右)。

ものづくり好きの学生たちが作るキューブサットとは

WASEDA-SATで製作しているのは、1辺が10cmの立方体を1ユニット(U)とする「キューブサット」と呼ばれる小型人工衛星だ。

キューブサットは、主衛星を打ち上げる大型ロケットの余剰能力を使って相乗りする「ピギーバック衛星」で、衛星単独で打ち上げないため、打ち上げコストが大幅に削減できることが利点だ。国際宇宙ステーション(ISS)に搬入して、軌道上に放出されたこともある。

宮下氏は、1992年に早稲田大学大学院理工学研究科の修士課程を修了した後、新日本製鐵に入社。ものづくりの世界にしばらく従事した後、2000年に理工学部の助手として早稲田大学に戻ってきた。「学生のうちであれば、失敗を恐れずにとことん作りたいものが作れます。学生たちと一緒に、企業ではできないようなものづくりがしたいと思って、WASEDA-SATを始めたんです」(宮下氏)。

一方、百束氏も早稲田大学理工学部機械工学科の卒業生である。これまでJAXAでは、大型の気象衛星の開発に携わってきた。宮下氏は同じ大学研究室の先輩にあたり、それが縁で、宮下氏の取り組むWASEDA-SATを支援することになったという。

「JAXAでの開発は非常に厳しいレギュレーションに基づいて行われます。学生の研究プロジェクトのいいところは『自由闊達に開発ができる』ことだと思っています。JAXAの大型プロジェクトでは現実的にそういうことには取り組みづらいため、学生たちの研究から生まれる、自由で新しい発想に期待しています」(百束氏)。

WASEDA-SATは修士1、2年生と学部4年生が主体になって活動しており、機体、回路、通信など担当が割り振られている。宮下氏ら教員は、作業の進め方のアドバイスや、チーム連携面のアシストにとどめて、極力、学生たちの主体性を重んじている。

「早稲田大学は、WASEDA-SATの他、鳥人間や学生フォーミュラ、ロボコンなど学生によるものづくりプロジェクトやサークルが盛んな学校です。校内には切削加工機や旋盤加工機、溶接機などの設備もあるので、それらを利用しながら学生たちは自分で部品を作っています」(宮下氏)。プロジェクトのメンバーたちは、ものづくりが得意な人が多いため、曲げ加工や切削加工も器用に行う。「自分たちが作ったものが宇宙空間に行く」という気分があがる開発テーマと、部品製作の作業にのめり込むあまり、つい徹夜することもあるという。

飛びゆく先は地球上ではなく宇宙空間、だからこそのやりがい

WASEDA-SATの発足は2008年。以来、学生たちは世代交代しながら、約10年以上かけて4基の機体を開発してきた。JAXAや民間企業が開発しているようなものと比較すれば、決して高度な技術が使われているわけではない。その構成部品の多くは、秋葉原の家電量販店や部品店で購入できてしまうものばかりだ。

そうであっても、本物のロケットに載せるために開発する、つまり「宇宙空間で使う」ものであるため、人の生活圏で使う普通の通信機や家電よりも厳しい条件で設計しなければならない。その開発は簡単とは言えず、研究や設計の作業は本格的である。学生たちは3D CADやCAEによるシミュレーションを活用し、実験も繰り返して、設計の精度を高めていく。

「学生にしかできない失敗や試行錯誤をさせたい」と宮下氏。

「学生にしかできない失敗や試行錯誤をさせたい」と宮下氏。

「キューブサットは、ロケットが打ち上げられるタイミングで、主衛星の空きスペースに載せてもらうものなんです。バスや電車は時刻表通りに動いていて、私たちもそれに合わせて利用しますが、この世界もちょっとそれに似ているんです。ロケットを打ち上げるタイミングはこちらで決められません。また、ロケットに載せるための料金は衛星の重さで決まります。そういう意味では、郵便や宅配サービスに似ていますね」(宮下氏)。主衛星の空きスペースには毎回、各大学のキューブサットチームの申し込みが集中し、厳しいセレクションになるという。

キューブサットはなるべく小さく、軽いものである必要がある。一方、打ち上げと宇宙空間に耐えられる堅牢性と強度も必須である。軽量化と強度という、トレードオフとなる要件を満たさなくてはならない。また、開発体制が万全であるか、製造性も現実的であるかも大事だ。学生たちは、それらを満たしているとJAXAや主衛星のオーナに対して証明しなければならない。また、限られたスペースに載せてもらうための理由をJAXAに対して訴えかけることも重要だ。学生たちでキューブサットの企画を詰め、「こういう調査をして、世の中のお役に立ちたいのです」と、社会的な意義も踏まえながら、関係者を納得させることができるストーリーや研究内容を考えていく。

発足して間もなくできた、WASEDA-SATの1号機は、写真のようなごついものだった。宇宙空間では材料の欠陥は絶対に許されないため、部品は切削加工で作るのが基本である。

WASEDA-SATの1号機

WASEDA-SATの1号機

この時は、最初ということもあり企画の詰めがまだまだ甘く、主衛星の打ち上げに相乗りさせてもらえるようなクオリティには到底まとまらず、「取りあえず、形だけ」といった状態で終わってしまったという。案の定、JAXAの審査にも落ちてしまった。「サイズが大きすぎましたね……」(宮下氏)。

2号機は軽量化し、QRコードを使用したデータ通信技術の基礎実験を行う

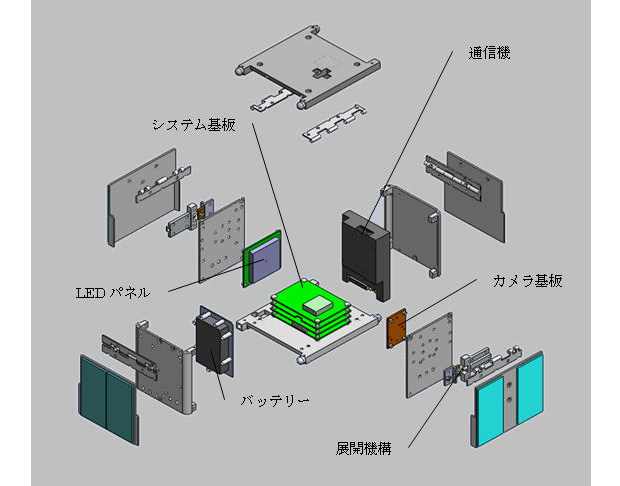

そこから大きく進化したのがプロジェクト2世代目「WASEDA-SAT2」の機体として作成した2号機である。大きさは10cm角の1Uサイズで、重量は1.15 kg。QRコードを使ったデータ通信技術の基礎実験を行うことをミッションとしていた。小さな機体の中に、通信機器やバッテリー、LEDパネル、センサーやカメラなどを詰め込んでいる。

2号機「WASEDA-SAT2」の機体(写真提供:宮下朋之氏)

2号機「WASEDA-SAT2」の機体(写真提供:宮下朋之氏)

2号機「WASEDA-SAT2」の内部(写真提供:宮下朋之氏)

2号機「WASEDA-SAT2」の内部(写真提供:宮下朋之氏)

2号機では機体内でQRコードを撮影し、撮影した画像を衛星から送信して地上局で受信し、Webサイトに表示するという実験をする。WASEDA-SAT2は金星探査機「あかつき(PLANET-C)」の打ち上げに相乗りするピギーバック衛星の1機に選出された。WASEDA-SAT2は、「H-IIA」ロケットによって打ち上げられたが、残念ながらロケットから分離された後、通信不良となり失敗に終わってしまった。

3号機は「きぼう」から放出し、らせん折りした膜面を展開

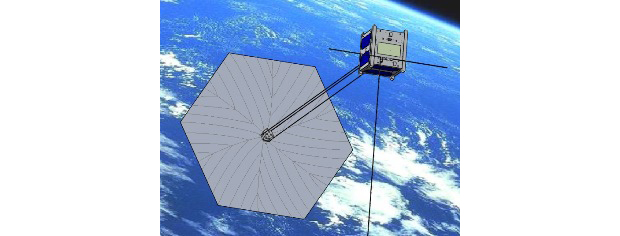

さらに、その学びを生かしたのが、プロジェクト3世代目「WASEDA-SAT3」の3号機だ。3号機は、太陽電池による発電システムを搭載している。こちらも10cm角の1Uサイズであるが、機構もシステムも2号機と比較してはるかに高度になっている。太陽光発電システムの他、通信機、アンテナや膜を展開する機構、熱制御システムなど盛りだくさんだ。重量は約0.9kgである。

こちらは2017年にめでたく審査が通り、ISSの中にある実験棟「きぼう」に運んでもらい、無事、念願の宇宙空間に放出してもらった。

3号機「WASEDA-SAT3」

3号機「WASEDA-SAT3」

3号機の中央部分には、プラスチックの黄色い膜をらせん折りで格納しており、膜には薄膜太陽電池を貼り付けている。このプロジェクトでは、宇宙空間で膜を展開して太陽光を集めるだけでなく、膜面にプロジェクターで画像を投影し、それをカメラで撮影、撮影したデータを地上局に送信し、画像のひずみを測定することで膜面の面精度の測定を行った。

宇宙空間での使用イメージ (写真提供:宮下朋之氏)

宇宙空間での使用イメージ (写真提供:宮下朋之氏)

この膜の実験の成果は、太陽光パネルやアンテナなど人工衛星に搭載するさまざまな部品で活用できるという。「宇宙空間では地球上にあるような力が働かないため、部品を金属製の板で頑丈に作らなくてもよく、膜状のものでも破損しません。膜であれば展開する機構も非常に少なくて済み、軽くなります。また折りたたんで格納できるので、省スペース化できる効果もあります」(宮下氏)。この折り畳みの技術は、“折り紙の国”である日本ならではの技術でもある。

3号機「WASEDA-SAT3」に積まれた膜

3号機「WASEDA-SAT3」に積まれた膜

無事宇宙空間でミッションを果たしたものの、この3号機にも課題はあった。機体フレームに接着部やねじ留め箇所など締結部が多いことだ。ねじ留め箇所は100カ所近くあるという。ロケットの打ち上げ時の振動や、宇宙空間での温度差によって、衛星の本体構造には大きな負担がかかる。機体の強度を損なわぬよう、ねじ種の選定に気を使ったり、それぞれのねじ締結時のトルク管理を厳しくしたりしていた。しかし、ねじ留め箇所は緩んでしまう可能性もあり、強度や品質面では不利になる。ねじ留め部が多いということは、組み立てに手間がかかるということになる。3号機の組み立てには5時間くらいかかったという。

機能が高度になればなるほど、部品もたくさん詰め込まなければならないため、フレーム重量もより軽くしたいところだ。

キューブサットにとってはありがたいことだらけの金属3Dプリンター

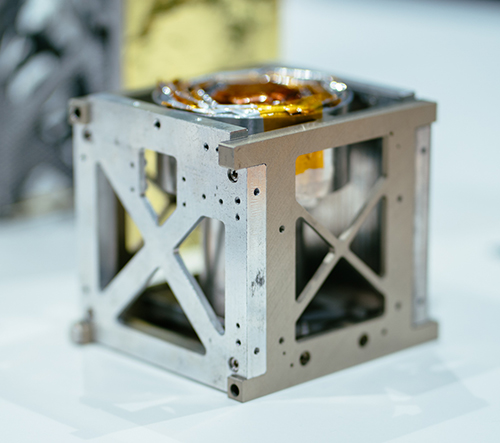

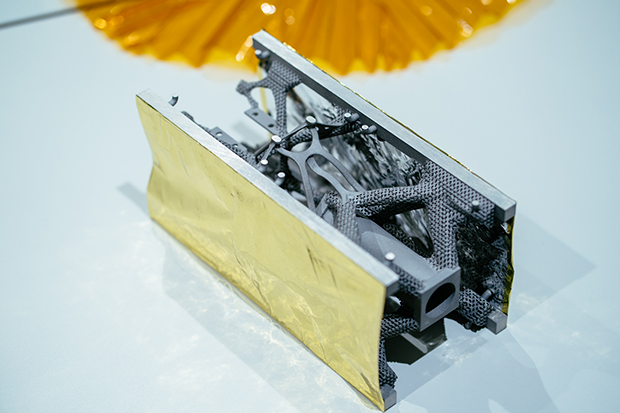

現在、開発を進めている第4世代の「WASEDA-SAT-ZERO」では、金属3Dプリンター製のフレームを採用した。プロジェクト名にある「ZERO」には、「主構造のねじが0本」という意味が込められている。以下の写真は、フレームの試作品である。

「WASEDA-SAT-ZERO」フレームの試作品。JAXA安全・信頼性推進部と早稲田大学宮下研究室の共同研究成果によるもの。

「WASEDA-SAT-ZERO」フレームの試作品。JAXA安全・信頼性推進部と早稲田大学宮下研究室の共同研究成果によるもの。

3世代目までは複数の部品で構成していたフレームを、金属3Dプリンターで製造する一体構造にしてしまったのだ。これで、接着やねじ締結の問題、組み立ての手間、重量など、3号機での課題が、一気に解消できる。フレーム形状は3D CADのトポロジー最適化機能により、強度アップと軽量化を両立した形状となっている。なおかつフレームの内部はラティス(格子)構造により軽量化している。

なお、キューブサットで金属3Dプリンター製のフレームを採用するのは「世界初」だと宮下氏は言う。百束氏も、「人工衛星の部品としても、今はまだ、金属3Dプリンターの採用は少ない」と説明する。

百束氏は、JAXAベンチャーの天地人の取締役も務める。

百束氏は、JAXAベンチャーの天地人の取締役も務める。

金属3Dプリンターによる造形物は、宇宙空間で使用するにあたって品質面で課題が多いとされてきた。構造内部にボイド(気泡)が発生することがある、つまり材料欠損の可能性があるからだ。そこは今回、金属3Dプリンターメーカーと一緒になって、造形品質向上に取り組んでいる。宇宙空間でも問題のない品質の造形を実現できる見込みだという。

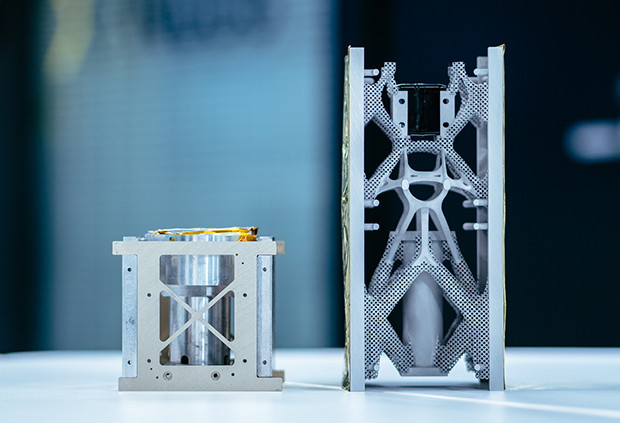

3号機のフレーム(左)、4号機のフレーム(右)。

3号機のフレーム(左)、4号機のフレーム(右)。

4号機では3号機のフレームと比較して50%と大幅に軽量化された。その分、寸法は10×10×20cmと背を高くして、2Uサイズにすることができた。体積が倍になり、スペースが増えた分で、よりたくさんの機構が詰め込めるようになる。大きくなったことで、熱を逃がす効果も高まったという。

このフレーム構造は現在も改良中であるという。「フレーム外側の4本の柱の中身は詰まっているのですが、この内部もラティス構造にしようと検討中です」(宮下氏)。作業性のよい形状についても検討中である。筐体の開発が先行して進んでおり、どのようなシステムを搭載して実験をするかは、現時点も検討中で、搭載先もまだ決まっていない。

いま、民間企業でも小型衛星を打ち上げるプロジェクトがたくさん行われている。「金属3Dプリンターのフレームは、将来、小型衛星の業界にイノベーティブな変化が与えられると考えています」と宮下氏は、技術の展望について期待を寄せる。小型衛星だけでなく、さまざまな人工衛星が金属3Dプリンターで作られる未来も、そう遠くないかもしれない。

新型コロナウイルス感染拡大防止のため、fabcross編集部では、記事作成にあたって

極力テレビ会議アプリやメッセージアプリなどを利用しています。

また、ものづくりや対面での取材が伴う記事では、社会的距離を取り、接触を避けるなどの配慮をしています。

※本記事は2020年3月13日に取材しています。