元鉄筋工が開発した鉄筋結束ロボット「トモロボ」を作り上げた「引き算の開発」とは?

建設業界では現場で作業する職人が高齢化している上に、厳しい労働環境が若手の参入を阻んでおり、近い将来の労働力不足が懸念されている。そんな建設業界で、つらい作業の多い鉄筋工の作業の負担を減らす「トモロボ」が注目を集めている。これを開発したスタートアップ、建ロボテックの代表取締役 眞部達也氏に、建設業界からロボット開発に参入した経緯と、現場の省力化に懸ける思いを聞いた。(撮影:川島彩水)

「一番面白くない仕事」鉄筋結束を自動化するトモロボ

「トモロボ」は、建設現場において鉄筋の結束作業を自動化するロボットだ。「鉄筋コンクリート造」といった言葉は聞いたことがあるかもしれないが、通常、コンクリートで建物を建築する際は、細長い鉄の棒(鉄筋)をコンクリートに埋め込んで、引っ張り力に弱いコンクリートを補強する。鉄筋は床、柱、梁(はり)などに用いられるが、トモロボはその中でも床の鉄筋敷設時の結束作業に特化したロボットだ。

鉄筋を埋め込む手順は、まずコンクリートを流し込む型枠を組み立て、その中に鉄筋を縦横に交差させて網の目のように並べていく。並べるといっても、型枠の底面に置くのではなく、流し込むコンクリートの真ん中あたりにくるように、スペーサーと呼ばれる部材を使い底面から少し浮かせた状態で並べていく。

この鉄筋の網の目の交点は、半数以上を結束線と呼ばれるワイヤーで固定しなければならないことが、建築関連法規で定められている。結束作業は基本的に屋根がない状態で行うため、夏の炎天下や冬の寒風吹きすさぶ中で作業しなければならない。過酷な屋外の環境で、不安定な鉄筋の上を歩きながら、田植えをするときのような中腰の姿勢で大量の結束を行うのは、非常につらい作業だ。

建ロボテックの眞部氏がこの結束作業に着目してロボットを開発しようと考えた理由は明快で、「一番面白くない仕事だったから」。「延々と同じことをやる、終わりが見えない。大嫌いでした」と笑う眞部氏は、親から継いだ鉄筋工事会社の経営者であり、自身も現場で働いたことのある元鉄筋工の職人だ。

鉄筋をレール代わりに移動、交点を検知して自動で結束

トモロボは、3本の鉄筋をまたいで、それぞれの鉄筋をレールのようにして車輪を乗せ、自律走行する。交点を検知するのは磁気センサーだ。レーザーセンサーではなく磁気センサーを採用したのは、直射日光による誤作動を避けるため。

交点の上に移動すると一時停止し、それに合わせてトモロボの左右に取り付けたマックス製の鉄筋結束機「RB-440T」を降ろして交点をつかみ、自動で結束する。

鉄筋結束機が鉄筋の交点を挟み、斜めにワイヤーで結束する

鉄筋結束機が鉄筋の交点を挟み、斜めにワイヤーで結束する

ちなみに、マックスの鉄筋結束機の登場も、ロボット開発の1つの契機だったと眞部氏は話す。本来、人の手で行う鉄筋の結束は、簡単そうに見えて実は複雑だ。2本の鉄筋の交点をワイヤーでぐるりとくくり、ねじって締める。新人が現場の職長に怒られない程度のスピードで結束をできるようになるまでに、2カ月程度の練習が必要なほどだ。

ホチキスのメーカーとして知られるマックスが、結束を自動化する電動工具を最初に発売したのは2013年のこと。何十年もの間、まったく変わらなかった現場にとってブレイクスルーではあったが、初期のものは精度が低く結束ミスも多かった。しかし2017年に発売された新型機種は大幅に改良され、現場の要求に十分応えるレベルになった。眞部氏は、「これを使えばロボットができる」と確信したそうだ。

200mm間隔で並べた鉄筋で、結束機2台を取り付けたトモロボに作業させた場合、交点1カ所当たり2.7秒以下で結束できるという。すべての交点を結束する「全結束」のほか、交互に1つ置きに結束する「チドリ結束」や「2つ飛び結束」なども設定可能だ。

建設業界では現場の職人の高齢化が進むのと同時に、労働環境や待遇面の問題から若年層は建設業界を避けるようになっており、遠くない将来の2025年には35万人を超える労働力が不足するとの試算もある。

そんな中、建設現場の作業を、技術を使って省力化し、職人の単純労働の負担を減らし、より付加価値の高い仕事をできるようにしたい、若者にも魅力ある業界にしたいとの思いから、眞部氏はトモロボの開発に踏み切った。

鉄筋工事会社の社長がロボットを開発するに至った理由

実はもともと眞部氏は料理人だった。料理の専門学校を卒業した後、22歳まではレストランで働いていた。しかしその後、家の事情により継いだ鉄筋工事会社を経営することになった。

自身も現場に出て働く中で、建設業には省力化できる余地が大きいと感じ、そのための工法や部材を開発すべく、2013年にEMOという会社を立ち上げた。ちなみにEMOは表向き「Epoch Making Organization」の略ということになっているが、実は「エロい、まなべ、おもろい」の略だったと眞部氏は明かす。「なんかね、エロくておもろい開発がしたかったんですよ」。

とはいえ、当初はロボットを作るとは思いもしなかった。しかしやがて「細々した省力化では解決しない課題もある。やはりロボットが必要だ」との考えに至ったのが2016年頃のこと。それからは、トモロボの原型である鉄筋結束ロボットの企画書を作り、知り合いづてにファクトリーオートメーションの専門会社などを回った。しかし反応は、「屋外の自走型なんてウチにはできない」といったものばかりで、たらい回しにされていたと眞部氏は振り返る。

そんなある時、たまたま知り合った元総合電機メーカーの人物の口利きもあり、広島県福山市の設備機器メーカーであるサンエスとロボットを共同開発することになった。建ロボテックを設立したのは、サンエスとトモロボの試作を終えて、いよいよ量産するとなった段階の2019年10月のこと。その際に、サンエスの技術リーダーが建ロボテックに移籍し、現在も技術責任者を務めている。

建ロボテックのWebサイトより。左が取締役CTOの井上治久氏。共同開発をするうちに眞部氏の理念に共感し、サンエスから移籍した。

建ロボテックのWebサイトより。左が取締役CTOの井上治久氏。共同開発をするうちに眞部氏の理念に共感し、サンエスから移籍した。

それにしても、建設業からロボット開発の世界へ飛び込もうと考える人はなかなかいないのではないか。そのことを眞部氏に尋ねると、「誰に話してもそう言われます」と言った後に、「料理って、実は科学なんですよ」と料理人時代のことを話し始めた。

「たんぱく質は温度が何度になったら固まるとか、殺菌には何度で何分とか。科学の要素がかなりあって、味も全部その足し算と引き算なんです。そういうことを頭の中で組み立てていやっていくのが料理の本質だと思っています」

レストランのオペレーションに関しても、同様にロジカルに考えるという料理の世界から建設業に足を踏み入れた眞部氏の目に、建設業界は「めちゃくちゃ無駄が多い」世界に映ったそうだ。畑違いの業界にいながら「ロボットを作ろう」と思えたのは、「おもろいことをしたい」という遊び心と、料理人時代に培われた科学的な思考がなせるわざだったのだろう。

最初に「販売価格は200万円」と決めて開発をスタート

「僕らの開発は、基本的に『引き算の開発』」と眞部氏は話す。

ロボットを建設現場で使うとなると、重量との戦いがある。現場ではすべて人が運ばなくてはならないからだ。床の上を運ぶだけなら押すなり引くなりすればよいが、上の階に持っていくなど上下の動きもある。そうなると1人からせいぜい2人で運べる程度の重量でなくては使えない。

さらに、建設現場は雨風にさらされることもあれば、真夏や真冬の気温の中でも問題なく動く耐環境性も求められる。また、現場の職人が使い方を理解し、手先の延長となる「道具」として手軽に扱えるシンプルさや、職人の手荒い扱いに耐える頑丈さも必要となる。

そういった要件を備えつつ、「ロボットが現場で使われ、職人と共に働く『シーン』を作ること」が、トモロボ1号機の開発コンセプトだと眞部氏は話す。現場の職人には口で説明するよりも、具体的に見せたほうが使ってもらえる確信があったからだ。ちなみにトモロボの名前は、この「職人と“共に”働くロボット」イメージに由来する。

「最初に販売価格を200万円に決めました。仕様も何も決まっていない時に」

建設業界は利益率が低く、工事会社に許される投資金額は限られる。市場にフィットする価格感として導き出されたのが200万円という価格だった。加えて、ロボットの重量も人が運べる40kg未満に収めると決めた。

その後は、ロボットにやらせたいことをイメージして全部書き出し、優先順位を付けた。そして優先順位が低いものから消していき、本当にやりたいことだけに絞り込む。この段階からエンジニアにも検討に入ってもらい、「この機能の実現にはこういうセンサーが必要で、これくらいの価格になる」「それは高いので別のやり方で機能を実現できないか」といったやり取りをしながら、徹底的にそぎ落としていった。

「エンジニアって、自分たちの持つ技術や知見を生かした『すごいもの』を作りたいと思うんですよね。でもそんなのは全部無視しました。『これができます』『あれもできる』といわれても、不要なものは『要らない』といいました」

ちなみに、鉄筋は建物の床だけでなく柱や梁(はり)にも通すが、トモロボは「床」の鉄筋結束に特化している。どれもこれも対応しようとすれば、それだけ開発に時間がかかるからだ。交点が多いという意味では床が突出しているし、床だけでも自動化できれば工程全体の省力化インパクトは大きい。だから、まずは床に絞り、簡単なものを素早く開発しようという狙いだった。これも「引き算」の考え方だろう。

最初の試作機。(写真提供:建ロボテック)

最初の試作機。(写真提供:建ロボテック)

人のあやふやな作業にロボットを対応させる難しさ

製品として出来上がったトモロボは、3本の鉄筋の上を6つの車輪を持って走るが、当初は2本の鉄筋の上を4輪で走らせようとしていた。そこに特段の考えはなく「走る車に自動結束機を持たせて上下させればいい」という程度の発想だったが、まずここが開発における難所だった。

「鉄筋って、少し宙に浮いていて、鉄の棒なので自重でたわむんです。そこへ、結束機を取り付けると40kgにも及ぶトモロボを乗せると、レールが不安定で脱線してしまう。また、鉄筋は人が並べているので間隔は一定でなく、2〜3cm程度の誤差がある。そこに対応するために、3列6輪になりました」

3列、つまり3本の鉄筋をレールとして使うことにより、鉄筋1本当たりの荷重が小さくなり、たわみを抑えられるようになった。また、3列だと中心を支点として「やじろべえ」の原理を利用した機構を組み込むことができた。これにより、ゆれはするものの、ロボットの姿勢が安定するようになった。姿勢の制御に関してはセンサー類を使わず、機械的に行っている。

試作品が一応の完成を見るまでに約1年かかったが、量産化へ踏み切った後も「引き算の開発」は続いた。眞部氏は量産化のフェーズを「一番面倒くさかった」と話す。その要因として、関連法規への対応や耐久テストなどが必要だったことが挙げられる。法規への対応は、例えばロボットの筐体が人にぶつからないようにワイヤー型のセンサーを設置する、リチウムイオン電池では飛行機で運べないためリン酸リチウム電池に置き換えるなど、その影響範囲の大小も含め多岐にわたる。

また、検討・試作段階でもある程度の「引き算」は済んでいたが、量産設計をする段階で、例えば専用に開発していたパーツを廉価な市販品に置き換えたり、それに合わせるために影響する部分を設計し直したりするなど、さらなる「引き算」が必要だった。また、職人が使いやすいユーザーインタフェースをデザインするために、香川大学の教授にも手伝ってもらった。結局、量産開発にも丸1年の月日を費やした。

上部のコントローラーは、職人にも分かりやすいシンプルなデザイン。前後の黒いワイヤーになにか触れると安全のため停止する。

上部のコントローラーは、職人にも分かりやすいシンプルなデザイン。前後の黒いワイヤーになにか触れると安全のため停止する。

製品が完成し、販売を開始した後にも問題は起きた。トモロボは直径10mm/13mm/16mmの3種類の鉄筋に対応できるとして販売していたが、実際の現場では16mmに対応できないケースがあることが分かったのだ。

「そこからはもう、売りながら改良しました」と眞部氏は苦笑いする。計算上は直径16mmの鉄筋にも対応できるはずだった。しかし、いざ現場に置いてみると、鉄筋が斜めに置かれて直交していなかったり、たわみのせいで縦の鉄筋と横の鉄筋の間に大きな隙間ができたりして、ワイヤーをきれいに結線できなかったのだ。

「人がやっている作業に対してロボットが途中参加するのは、すごく難しい。開発で何が難しかったかと聞かれたら、一番に『人のあやふやさに対応する、あやふやなロボットをつくること』だと答えます」

想定外であやふやな状態に対応するために何をしたのか。眞部氏の答えがまた面白い。

「ロボットを、どんどん“テキトー”にしていったんですよ」

つまり、細かい部分に“遊び”を作ったのだそうだ。具体的には、ビス留めをする箇所で、ビス穴をビスの直径より少し大きめにして、中で“遊ぶ”ようにゆるくする。それが、ロボット全体の“遊び”になるのだという。ロボットに遊びが無ければ仕事をしない、でも、遊びをつくり過ぎても駄目。「その“テキトー”の範囲を定めるのが大変だった」と眞部氏はトモロボの開発の過程を振り返った。

現場を知る者だけができる、現場のための技術開発を

発売当初は売り切りの販売モデルでスタートしたトモロボ。「ロボットをたくさん売ってお金持ちになるぞとしか思っていなかった」と冗談めかして話す眞部氏だが、今後は「ロボット派遣サービス」として工事会社の現場にトモロボをレンタルし、使用時間や結束回数などによる従量課金モデルへの転換を考えているのだという。

「売り切りのモデルだと、お客様のためにならないことが分かった。それが一番の理由です。これまでに10社がトモロボを買ってくれていますが、稼働率は10%程度。そもそも僕らは工事会社のため、現場の職人のためにロボットの開発をしたのに、ロボットへの出費が職人の給料を減らす理由になっては元も子もないですから」

現在は通信モジュールを開発中で、5月頃からトモロボをインターネットにつなぐ予定だ。これにより稼働状況を把握できるようにするほか、将来は遠隔操作も視野に入れている。

またプロダクトのラインアップも増やす予定だ。トモロボは、鉄筋の上を端から端まで走行した後、隣の鉄筋に移すには人の手が必要だ。建ロボテックでは現在、これを支援するスライダーという道具を出しているが、近くこれを自動化して、人の手をかけずに床一面の自動結束を可能にする。

ほかにも、現場で重い建材などを運ぶ「運搬トモロボ」の開発を進めており、トモロボシリーズとして順次開発・リリースしていく考えだ。

眞部氏は今後の展望について、「これまで価格や重量の制約のためにそぎ落としてきたものの中に、実は優先順位の高い機能もあった。それを順番に他のロボットとして出していく。今は一つ一つの作業をロボット化していますが、ゆくゆくはトモロボシリーズを通じて建設現場の工程全体を自動化していきたいと考えています」と話す。

数年後の未来、建設現場では職人と共にさまざまな個性を持つトモロボが働くシーンが見られるかもしれない。

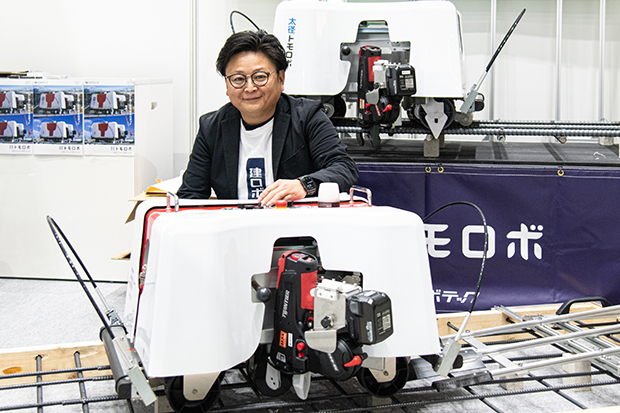

2021年3月に東京ビッグサイトで開催された「建築・建材展2021(主催:日本経済新聞社)」に出展。多くの人が足を止めて眞部氏の話を聞いていた。

2021年3月に東京ビッグサイトで開催された「建築・建材展2021(主催:日本経済新聞社)」に出展。多くの人が足を止めて眞部氏の話を聞いていた。