箱から変形するバイクを作りたい——ICOMAの「タタメルバイク」はどう進化するのか

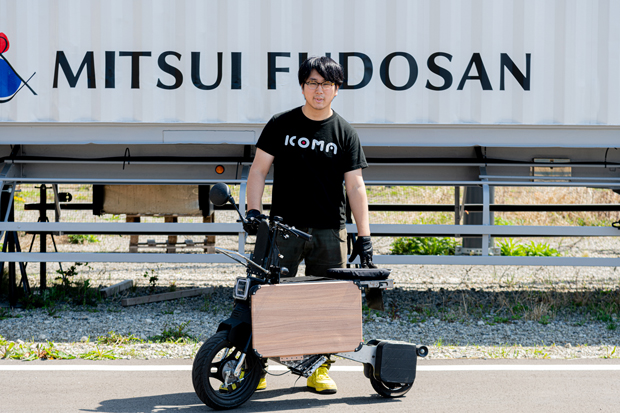

ICOMA創業者・CEOの生駒崇光(いこまたかみつ)氏

ICOMA創業者・CEOの生駒崇光(いこまたかみつ)氏

最近、いわゆる「パーソナルモビリティ」界隈の動きが活発になってきた。一定要件を満たした電動キックボードなら免許不要で乗れるという改正道路交通法が2022年4月に成立するなど、環境の変化もあるが、その背景にはこれまで多くのハードウェアスタートアップが、量産メーカーでは作れないニッチで魅力的なプロダクトを生み出そうと努力してきた積み重ねがある。

fabcrossが注目しているパーソナルモビリティの1つ、折り畳んで机の下に収納できる電動バイク「タタメルバイク」も、開発者の「ちゃんと変形する機構を実現したい」というこだわりとともに、製品化を目指している。既にコンセプト実証から量産化を意識した試作フェーズに移行しているということで、ICOMA創業者でCEOの生駒崇光氏に、今回はものづくり視点を中心にお話を伺った。(撮影:宮本七生)

——今日はよろしくお願いいたします。早速ですが、これが「タタメルバイク」ですね。

生駒氏:はい、これが試作2号機になります。量産化に向けて、各部の強度を高めるなど、改良を加えています。また、量産化を意識して、コンポーネント化した部品構成としていますが、ちゃんと箱型になる、という変形へのこだわりは変えていません。

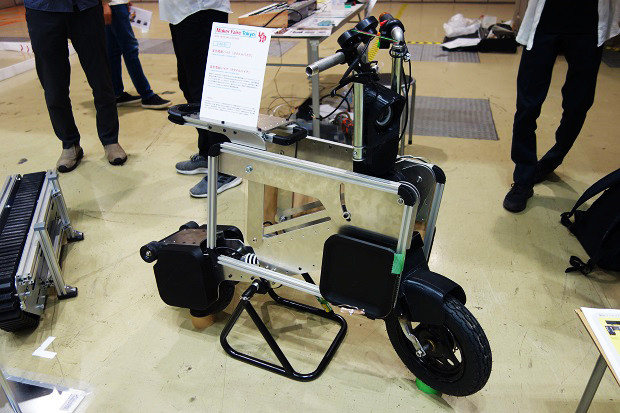

——実は、Maker Faire Tokyo 2020で、タタメルバイクの原型とも言える機体を取材させていただきました。箱型フレームにハンドルとシート、前後輪が格納できるという発想は斬新だと感じたのですが、正直なところ、乗れるバイクというよりはアルミフレームにタイヤが付いているというのが第一印象でした。それが2年でちゃんと走れる電動バイクへと大きく進化しています。

Maker Faire Tokyo 2020に出展していたプロトタイプ。基本的なレイアウトは当時から変わっておらず、着実に完成度を高めてきたことが分かる。(撮影:筆者)

Maker Faire Tokyo 2020に出展していたプロトタイプ。基本的なレイアウトは当時から変わっておらず、着実に完成度を高めてきたことが分かる。(撮影:筆者)

生駒氏:Maker Faireに個人で出展していた頃は、自分で乗るならこれでも良いか、という考えもあって、とにかく形にしてみようと。ただ、実際に作って乗ってみたところ、フロントサスペンションのキャスター角など違和感がすごくあって、ちょっと乗るのは怖いなというレベルでした。結局あのモデルでは、ナンバーの取得は見送りました。

それでも変形の考え方やサイズ感はこれでいけるという手応えはあり、コンセプト実証としては良かったと思います。ではどうすれば良いのか、どこが悪いのか、どうすれば良くなるのか、それからいろいろな人に意見を伺いました。ネガティブな意見もありましたが、そこからエンジニアリングのノウハウの一端を、短時間で吸収できたところもあると思っています。

個人の趣味を超え、スタートアップとして製品化を目指す

生駒氏:展示イベントやSNSで情報発信を続けるうちに反響が大きくなり、2021年3月に「ICOMA」として起業しました。部活動のように集まって意見をもらえるメンバーも含めると10人ほどに増えました。バイクメーカーのデザイナーや自動車メーカー、電子系のエンジニアなど多様な経歴の方が集まってくれて、プロの方たちから具体的なアドバイスがもらえるような環境ができてきました。組み立ては相変わらずひとりでやっていますが、以前よりずいぶん「バイクらしく」なってきたと思います。

生駒氏にはバイクなどの設計経験はなかったが、エンジニアや経験豊富なデザイナーなど、つながりの中から得られるフィードバックを真摯に受け止め、試作に反映させてきたという。

生駒氏にはバイクなどの設計経験はなかったが、エンジニアや経験豊富なデザイナーなど、つながりの中から得られるフィードバックを真摯に受け止め、試作に反映させてきたという。

この2号機では、特に走行性能に関わる部分を変更しています。フロントタイヤの径を大きくして走破性を高めながら、量産時の調達性や信頼性という点で、既製品を流用することにしました。後輪側は、中国製のキックボード用コンポーネントをそのまま使っています。リアタイヤが小径なので、スイングアームのストロークをできるだけ大きく取れるようなレイアウトにしようと考えています。今はモタードのリアサスを少し寝かせて使っていますが、スイングアームの強度を上げる設計を検討していて、リアサスもそれに合わせて変更する予定です。

僕は、パーソナルモビリティは個人に合わせてカスタマイズできるべきという考えなので、例えば乗り味がもう少し堅めが良いという人は、自分でサスを変えられるような余裕は残しておきたいと思っています。

変形機構へのこだわりと強度の確保の両立に工夫を凝らす。ハンドルはロングボルトを手で締め込んでトップブリッジに固定している。ホンダが1980年代に販売していた「モトコンポ」にも似たスタイルだ。

変形機構へのこだわりと強度の確保の両立に工夫を凝らす。ハンドルはロングボルトを手で締め込んでトップブリッジに固定している。ホンダが1980年代に販売していた「モトコンポ」にも似たスタイルだ。

「変形にこだわりたい」、プロダクトデザイナーとしての強い思い

生駒氏:このハンドルがくるっと後ろに一回転してフレーム内に収納できるところは、変形機構として気に入っているこだわりです(笑)。ハンドルは上からボルトでしっかり固定するので、走行しても安定しています。ただ、締め込むストロークが長いので、できればクイックシューのような機構を使って簡単に固定できないか、検討しています。

——毎回変形させて使うことを考えると、できるだけ簡単かつ確実に固定できる方法が良いですね。また、公道を走行するのであれば、強度や安全性は最重要ですから、バランスが難しいですね。

生駒氏:実は試作3号機では、フレームの強度を上げるために一度シャシー設計を専門家にお願いしました。確かに強度は上がったんですが、一方で変形に手間がかかるようになってしまって。強度を上げるために必要なデザインはこうだという形がよく分かった反面、変形やデザイン的な部分で、自分としてはちょっと納得できないところもあって。次のモデルでは、これまで試行錯誤しながら蓄積したことを生かして、3号機をベースに強度とデザインを両立できるようにやり直しています。

タタメルバイク 3号機(写真)と2号機の「良いとこ取り」をした4号機が、量産モデルのベースとなる。

タタメルバイク 3号機(写真)と2号機の「良いとこ取り」をした4号機が、量産モデルのベースとなる。

——いよいよ量産試作に向けて再設計中ということですね。

生駒氏:自分で使うだけなら今のままでも良いのですが、人に使ってもらう製品にするためには、フレームやシートスライダーにも安全率を加味して十分な強度を持たせたり、変形機構を動かすときに指を挟まないような形状にしたり、安全なものにしていく必要があります。

また、量産化のために、購買する部品とオリジナルで製造する部品を切り分けています。特にサスペンションは大手の量産品が安くて確実ですから、フロントはスズキ・レッツ、リアサスはホンダ・ジャイロのものを流用する予定です。

量産を考えると、構造はシンプルになっていく

生駒氏:製造方法は、基本的に板金が中心で、あとはボルト締めでやります。本当は溶接がシンプルで良いのですが、製造を委託する工場で溶接部の検査をどうするのかという課題があって。量産メーカーなら検査ラインのコストも問題なく折り込めるでしょうが、小ロットのスタートアップでは難しいですね。熟練度も要りませんし、ボルト締めで強度を保証した方が製造面のハードルは低いと思います。

このバイクはカウルもないし、複雑な3次元構造は必要ありません。だから、よく考えていけば部品形状ももっとシンプルにできるはずです。これまで試作機を3世代作ってきたことで、それがようやく分かってきました。

タタメルバイクで走行する生駒氏。製品化という夢の実現まで、あと一歩のところまできた。

タタメルバイクで走行する生駒氏。製品化という夢の実現まで、あと一歩のところまできた。

最近は3Dプリンターのノウハウも蓄積されてきて、誰でも使えるようになってきたと思います。樹脂部品などは、ユーザーが自分で3Dプリントできるよう、外装の3Dデータを公開する予定です。箱から変形するバイク、キックボードのように手軽に使えて自分好みにカスタムできるバイク、これが「ICOMA・タタメルバイク」のコンセプトです。ユーザーの皆さんがレーザーカッターや3Dプリンターを使って、いろいろなバリエーションを作ってくれることを期待しています。カスタマイズできるのがホビーの醍醐味ですから、どんどんカスタムしてもらいながら、僕らがオリジナルであることを、ブランドと意匠でしっかり示すことが大切だと思っています。

——製品化に向けた流れなど、今後の進め方をお聞かせいただけますか?

生駒氏:今回の改正道路交通法で、キックボードが免許なしで公道を走行できるようになりますが、キックボードを製品として作っているのはほとんど海外メーカーです。日本の製造業は、品質が高いものを作れる技術力はあるのに、グローバルで見ると少し動きが遅いようにも感じます。そうしたところに、僕のプロダクトが架け橋になって、少しでも日本の製造業の力になれたらと思っています。

魅力的なプロダクトで、日本のものづくりを応援したい

——具体的に企業とのコラボレーションを検討しているということですか?

生駒氏:このバイクの特徴は電動バイクとしてのスペックではなくて、自分の生活に溶け込めるところにあります。デザインという点で、例えばアウトドア派向けだったり、木を使った質感だったり、家具調だったり、自分のテイストにフィットするデザインで、「指名買い」していただけるような製品に仕立て上げられれば、と考えています。

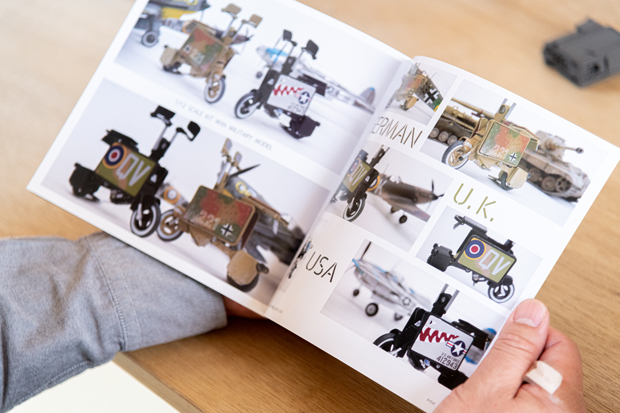

大きなサイドパネルを中心に外装部品を変えると、まったく印象の違うバイクになる。

大きなサイドパネルを中心に外装部品を変えると、まったく印象の違うバイクになる。

生駒氏:その流れで、例えばアウトドアグッズのメーカーや、何十年も木工加工を手掛けているメーカーとコラボすることもできますし、着せ替え感覚で「ご当地バイク」のようなデザインが生まれる可能性もあると思います。

デザインをシンプルにすることで、板金と組み立てができる加工メーカーであれば、どこでも製品化が可能になります。例えば燕三条など古くから製造業が盛んな地域とも相性が良い。僕は「ものづくりのキャンバス」と呼んでいるのですが、イベントなどを通して、地域や企業を盛り上げる活動にも、タタメルバイクを役立てられるのではと思っています。

タカラトミーのおもちゃデザイナーという経歴を持つ生駒氏の描く外装カスタムには、無限の可能性を感じる。

タカラトミーのおもちゃデザイナーという経歴を持つ生駒氏の描く外装カスタムには、無限の可能性を感じる。

さらに、今後バイクも電動化という流れがある中で、これまでバイクの部品を作っていたメーカーが、「電動バイク本体が作れる」ようになるお手伝いができれば、と考えています。つまり、僕たちが電動バイクのプラットフォーマーになって、多くの企業に作っていただくことでバリエーションが増える。企業側は初期投資がほぼ不要で新規事業が立ち上げられ、自社が持つ製造のすごさ、強みといったところも表に出していける。双方にメリットが生まれると考えています。

——ハードウェアスタートアップと既存の製造業の協業ですね。製品のデザインや設計、いわゆる「コト」の部分と、生産や品質管理という「モノ」の部分で線引きをするという形になりますね。

生駒氏:タタメルバイクでは、個人が買って自分でカスタムするというB2Cの流れと、ものづくりできるメーカーがプラットフォーマーからのライセンスを受けて個別に商品化するというB2Bの流れを想定しています。資金力がないハードウェアスタートアップが、どうやって生き残るのか。B2Cの強い動きを、メディアなどを通してB2Bに伝えて社会実装するという流れができると、かなりのインパクトが出せると考えています。

——販売はいつどのような形を考えていますか?

生駒氏:キットバイクのような形で、2022年の夏くらいから販売できればと思っています。ワークショップ形式で一緒に作るという形で始められればと。ICOMAの最初のプロダクトですから、アーリーアダプターとして僕と距離感の近いところにいる方々と、リスクを含めてご理解いただいた上で、何かあってもすぐに対応できるような体制で進めようと思っています。数十台の小ロットでスタートして、目標としては2023年春頃に数百台を目指しています。

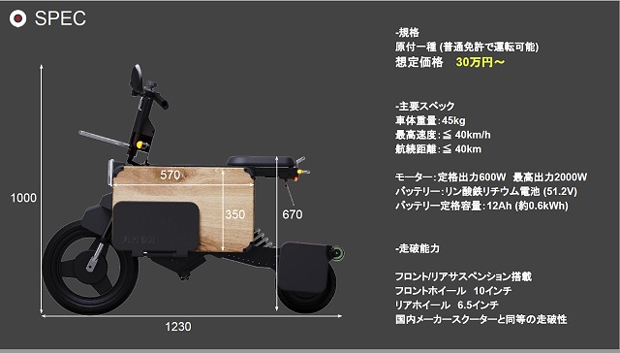

変形バイクという他にはない特徴を備えながら、電動バイクとしても十分なスペックを持つ。

変形バイクという他にはない特徴を備えながら、電動バイクとしても十分なスペックを持つ。

——ハードウェアスタートアップには「量産化の壁」があると言われますが、現時点では大手メーカーのような実験基準や品質基準がないわけで、それを含めてコミュニティの中で確認、熟成していきたいということですね。

生駒氏:スタートアップだけでメーカーと同等の品質にできるはずもなく、そこは皆さんに手伝ってほしいところです。僕としては、開発段階から生々しく見せることで、コミュニティの中で不具合を洗い出し、一緒に製品を作り上げていく場にしたいですね。

——製品化という夢の実現まであと一歩ですね。

生駒氏:最初は変形機構を持ったバイクを作りたいという、自分の趣味でやっている部分もあったのですが、製品化を見据えてずっとやってきた中で、GUGEN(オリジナルハードウェアコンテスト「GUGEN2021」)の大賞もいただき、この取り組みがものづくりとして評価されるようになってきたのかなと感じるようになりました。

僕自身これがどう広がっていくのかは分かりませんが、TVなどにも取り上げていただき、徐々に社会的なインパクトも溜まってきて、これから本格的に取り組みが回っていくという手応えを感じているところです。ただ、ユーザーのライフスタイルに合わせられるプロダクト、ちゃんと「刺さる」プロダクトを作らないと、勝ち残ることは難しいとも思っています。まだまだ、すごく頑張らなければいけないことがたくさんあります(笑)。

2022年7月に4号機を公開

本取材の後にICOMAはタタメルバイクの4号機を、機械要素技術展(2022年6月22〜24日)で公開した。

4号機は埼玉県のメーカー企業オリジンが開発に協力。塗料にオリジン製の自動車向け特殊塗料を採用し、今後もオリジン製のトルクリミッターを採用することで機構部品に機能性を高める予定があるという。(写真提供:ICOMA)

4号機は埼玉県のメーカー企業オリジンが開発に協力。塗料にオリジン製の自動車向け特殊塗料を採用し、今後もオリジン製のトルクリミッターを採用することで機構部品に機能性を高める予定があるという。(写真提供:ICOMA)

インタビューでも生駒氏が語っていた部品メーカーとの連携によるプラットフォーム構想は着実に進行しているようだ。

機械要素技術展のオリジンブースにて。中央が生駒氏(写真提供:ICOMA)

機械要素技術展のオリジンブースにて。中央が生駒氏(写真提供:ICOMA)