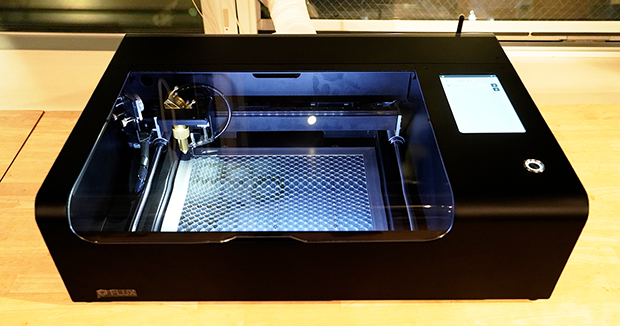

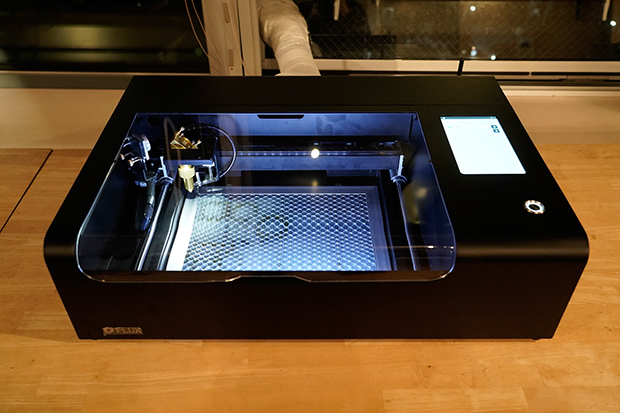

コンパクト&高出力! カメラ内蔵レーザーカッター「beamo」レビュー

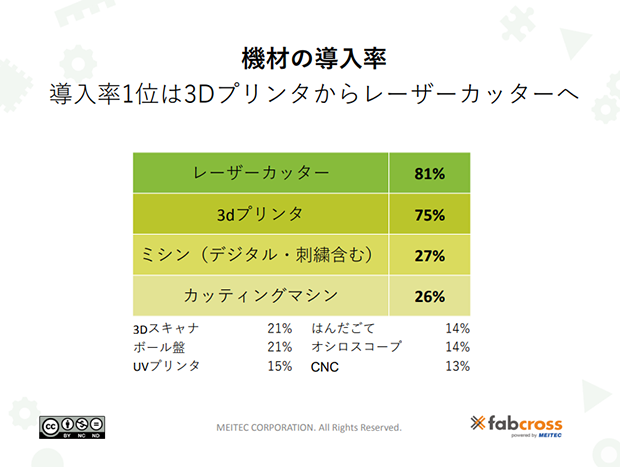

レーザーカッターと言えば、デジタル工作機械の中でも花形といえる装置。fabcrossによる2019年の調査では、全国のファブ施設における装置導入率もトップとなっています。

他方でサイズの大きさ、排気や騒音、価格の高さなどから、個人でレーザーカッターを所有するハードルはなかなか高いもの。パワーはあるがコストの高い業務用、使いやすいが出力の弱い個人用。そんな2択しかない機材という印象を持つ方も多いかもしれません。

そうした中、台湾の工作機器メーカーFLUXがレーザーカッター「beamo」を日本で販売すべく、kibidangoでクラウドファンディングを実施しています。「個人でも購入しやすい10万円台」「従来の商用機に劣らない性能」という触れ込みのbeamoの実力は本当でしょうか。一般販売に先駆け、fabcrossで試用させてもらえることになりましたので、fabcrossの工作系ライター陣がレビューしたいと思います。

「beamo(ビーモ)」主要スペック

本体サイズ:615×445×177mm

重さ:22kg

電源:AC 110V/220V

加工エリア:300×210mm

加工エリアの深さ:45mm

カメラ:HD CMOSイメージセンサー

カメラプレビューエリア:300×195mm(精度:0.5mm)

レーザーの種類:30W CO2レーザー

加工速度:最大毎秒300mm

カット可能な素材の最大の厚み:5mm

対応データ形式:JPG/PNG/SVG/DXF

Wi-Fi/Ethernet対応

お邪魔したのは、日本でbeamoのクラウドファンディングを実施している、kibidango(きびだんご)のオフィス。レーザーカッターを使えると聞いて飛びついた、fabcrossのものづくり系ライター3名で、思い思いのアイテムを作っていきます!

ギャル電まお(中):ギャル電子工作ユニット「ギャル電」。電子工作にはめっぽう強いが、レーザーカッターはあまり使ったことがない。

淺野義弘(右):この記事の筆者。どうしてもハサミできれいな丸が切り抜けず、レーザーカッターの力を借りて大学の課題を乗り切ったことがある。

ひとしんし(左):某ファブ施設で働いている。機材の選定などもこなすプロフェッショナルだが、忙しくて加工データを作り忘れてきた。

アクリルカットもなんのその、時間も見積もる良心設計

レーザーカッター初心者のまおさんが持ってきたのは、厚さ2mmのアクリル板。ラッパーの友達にピザのアクセサリーをプレゼントしたいそうです。

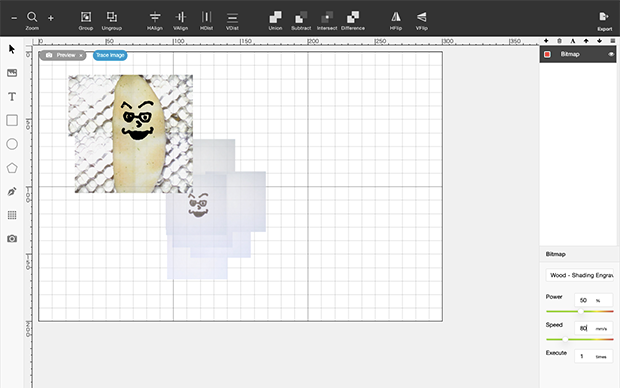

それではさっそく、データの製作に取り掛かりましょう! beamoの操作には「Beam Studio」という専用ソフトを使います。

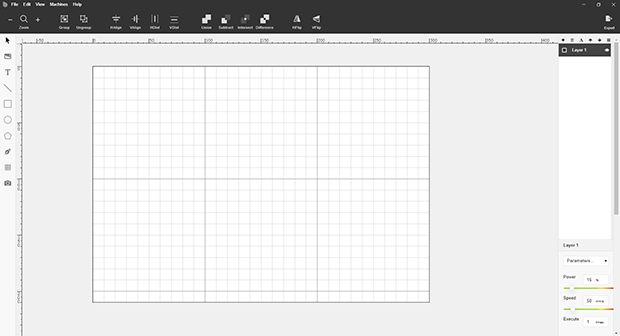

Beam Studioの画面。アンカーポイント付きの曲線ツールや図形の分割/統合/整列など一通りの描画/編集機能が使える。

Beam Studioの画面。アンカーポイント付きの曲線ツールや図形の分割/統合/整列など一通りの描画/編集機能が使える。

Beam Studioだけでデータを作れますが、JPG/PNG/SVG/DXFの読み込みにも対応しているため、今回はあらかじめ作っておいたSVGデータを使用しました。

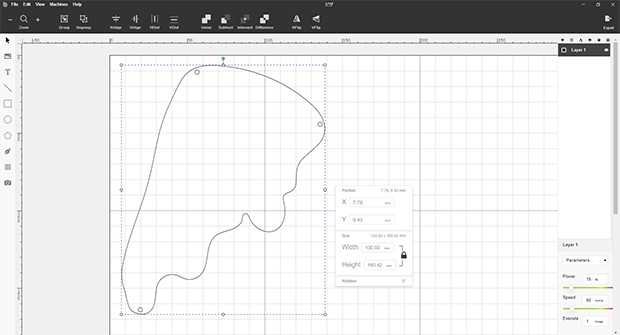

SVGデータをインポートしたところ。

SVGデータをインポートしたところ。

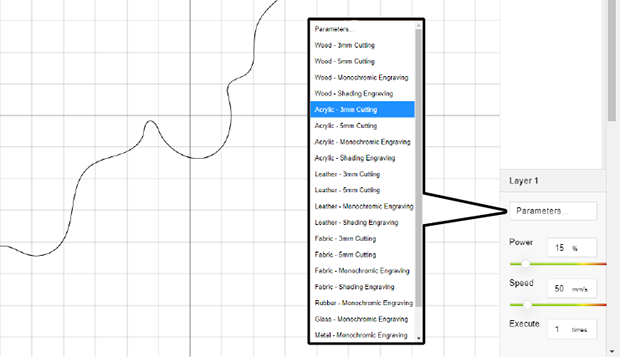

データを読み込んだら、素材の種類や厚みに応じてレーザーのパワーとスピードを調整します。Beam Studioには数十種類のパターンがプリセットされているので、それらを基準に調整していくと良いでしょう。

木、アクリル、革、布といった素材ごとにカットと彫刻のパラメーターが登録されている。自分で調整した値を記録することも可能。

木、アクリル、革、布といった素材ごとにカットと彫刻のパラメーターが登録されている。自分で調整した値を記録することも可能。

パラメーターを設定したら、PCと接続されたbeamoにデータを送信し、カットを開始します。

2mm厚のアクリル板がきれいにカットされました。レーザーカッターの出力が弱い場合、何度か繰り返してカットする必要がありますが、baemoはみごとに一発で切り抜いてくれました。30Wの出力はだてじゃないですね。

カットされたアクリルに何かを仕込んでいるまおさん。

カットされたアクリルに何かを仕込んでいるまおさん。

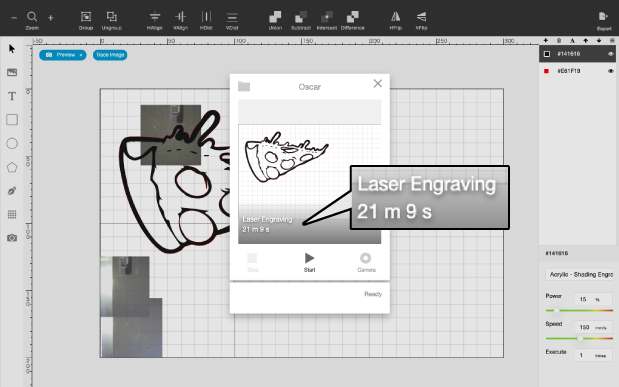

続いては金色アクリル板の片面を彫刻し、透け具合を変えていくようです。彫刻の際に気を付けたいのは、加工にかかる時間。カットに比べて加工面積が大きくなるため、想像以上に時間がかかってしまうことも少なくありません。

レーザーカッターに慣れていないと加工時間の見積もりは難しいのですが、Beam Studioでは加工を始める前の段階で、全ての工程にかかる時間を提示してくれます。時間を確認してから、必要に応じてパラメーターを調整し直す、といった効率的な使い方ができそうです。

データを複数のレイヤーに分けることで、異なるパラメーターで連続加工を行うことも可能です。取材時間をオーバーしないように速度を調整し、彫刻→カットの順番で金色アクリル板の加工が完了。

仕込んでおいた白アクリル板の土台に金のチーズ(?)を接着して……

仕込んでおいた白アクリル板の土台に金のチーズ(?)を接着して……

光るピザのブリンブリンが完成!

光るピザのブリンブリンが完成!

レーザーカッター初心者のまおさんでしたが、1時間もかからず作品を完成させました。アクリル以外の素材も使いこなし、超カッコいい仕上がりになっています。お友達も喜んでくれそうですね!

ギャル電なので、当たり前のように光ります。

ギャル電なので、当たり前のように光ります。

内蔵カメラを使い倒す! 位置決め&手書きスキャン

続いてはわたくし淺野。レーザーカッター歴は6年くらいになりますが、カメラが内蔵されたマシンに触れるのは初めてです。興味の赴くまま、beamoの「ライブカメラプレビュー」機能を使ってみました。

遠足で張り切り過ぎた小学生のよう。

遠足で張り切り過ぎた小学生のよう。

レーザーカッターの加工では、素材とデータの位置関係が重要になります。素材に余白が少なかったり、不定形のものを使ったりすると、思いがけずはみ出したりズレてしまったりという事故が起こります。カメラで位置を正しく知れれば、そんな悲劇とはオサラバできるはず。

そんなわけで、僕が大好きなお菓子に顔を刻印してみます。独特な形のせんべいですが、しっかりと正しい位置に顔を描けるのでしょうか。

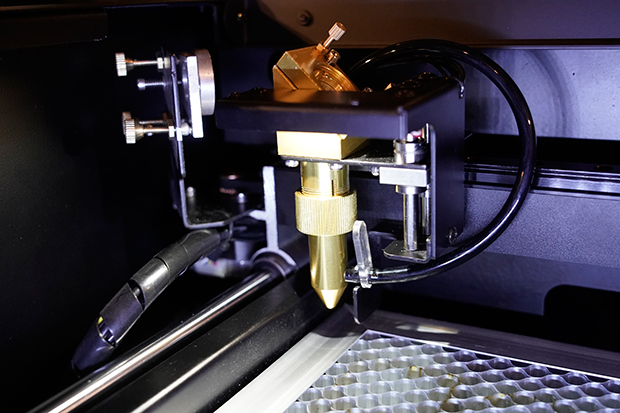

まずはせんべいをセットし、焦点距離を調整します。調整用の治具(透明のアクリル板)はヘッドに据え付けで、必要な時だけ回転させて使う方式なのでなくす心配がありません。

準備を終えたら、Beam Studioから確認したい範囲を選択し、ライブカメラプレビュー機能を使ってみます。

おおおお……!徐々に姿が写し出されていく!!

おおおお……!徐々に姿が写し出されていく!!

若干シュールな絵面ですが、しっかりと独特なフォルムが画面上に現れました。これを見ながらデータを配置していけば、絶対にはみ出すことはなさそうです。

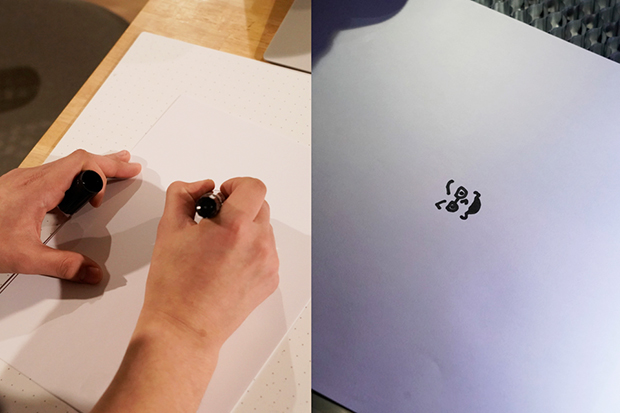

さらにもうひとつ、カメラを使ったテクニック「トレース機能」を試してみます。好きな模様を撮影すると、加工データとして扱うことができるそう。なるほど、たとえば落書きした顔も彫刻できるわけですね。

白い紙と太いペンでササッと書いて、beamoの中に配置。

白い紙と太いペンでササッと書いて、beamoの中に配置。

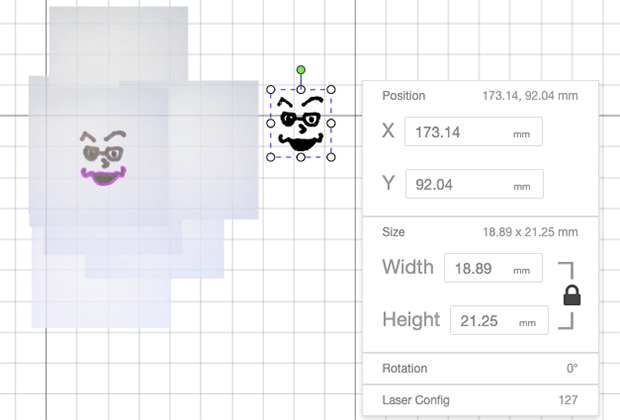

うまく撮影すると、彫刻/カット用データとして扱えるようになり、自由に拡大、縮小、移動できる。

うまく撮影すると、彫刻/カット用データとして扱えるようになり、自由に拡大、縮小、移動できる。

カメラが一度に撮影する範囲を越えるとズレが生じやすいようですが、今回は小さめに描いたので問題なく読み込めました。初回同様、せんべいの位置をスキャンし、手書きの模様を配置して彫刻を施します。

満足いくまで位置を調整してから、満を持して彫刻を開始!

満足いくまで位置を調整してから、満を持して彫刻を開始!

僕の描いた小憎たらしい表情が、しっかりと刻印されました! 画像編集ソフトが使えなくても、ペンと紙さえあればオリジナルの作品が作れる手軽さは、初心者向けのワークショップなどで大活躍しそうです。

一度カメラで認識さえすれば、素材を動かさない限り、ソフトウェアだけで位置決めを完結できるのも嬉しい。作業時間の短縮や、ミスが許されないものの加工にも重宝しそうですね。

Wi-Fi、排気、出力調整。かゆい所に手が届く

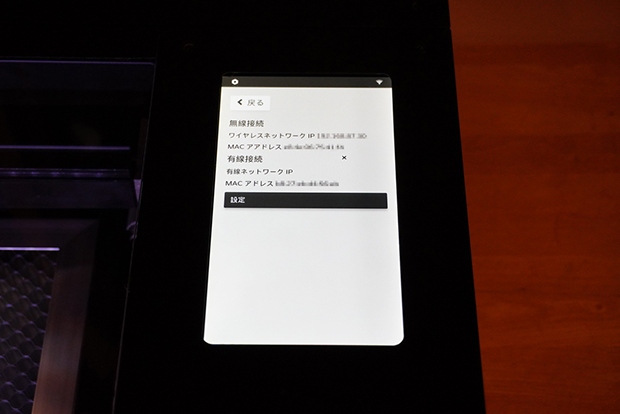

本業で地方出張帰りのひとしんし。黙々と自分のPCで作業を続け、加工データを完成させたようです。印刷用のPCにデータを移すかと思いきや、席を立ってbeamo本体の画面をチェックしに来ました。

本体の設定画面から、ネットワークIPとMACアドレスが確認できる。

本体の設定画面から、ネットワークIPとMACアドレスが確認できる。

beamoの背面にある無線モジュールと換気ホース。

beamoの背面にある無線モジュールと換気ホース。

どうやらbeamoと自分のPCをWi-Fiで接続して加工するようです。有線接続が必須のレーザーカッターでは、専用のPCを準備したり、わざわざ近くまで移動したりといった手間がかかりますが、無線で気軽にデータを送れるのは嬉しいですね(もちろん、加工中は近くで見守る必要がありますが……)。

無線モジュールの隣には換気ファンが付いており、付属のホースで窓まで煙や熱を排出しています。本体以外の大掛かりな冷却や排気装置を必要としない、コンパクトな作りですね。

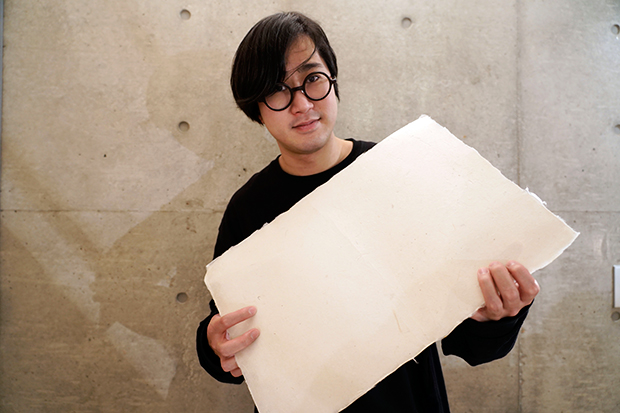

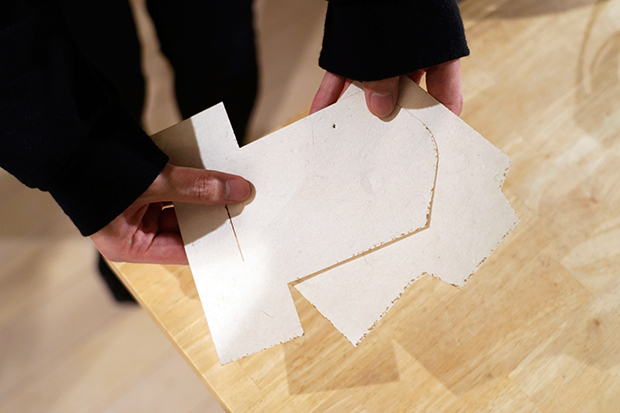

ひとしんしが加工するのは、金沢で買ってきた和紙。型紙を切り抜いて、ポチ袋と名刺ケースを作るようです。

加工中のbeamo本体パネル。

加工中のbeamo本体パネル。

加工中の本体パネルをよく見ると、進行度以外に「出力率」「速度」というボタンも表示されています。このボタンを押すと、出力のパワーとスピードをその場で変えることができました。加工の様子を見ながらパラメーターを調整できるので、最適な値を手早く見つけるのに大助かりしそうです。

炎が上がることもなく、無事に和紙をカットできました。背面には焦げのススが付いていますが、これはマスキングテープを貼るなどのテクニックで軽減できそうです。

弱めの出力で跡を付けた線に沿って折りあげて、2種類の袋が完成。いい風合いですね。

初心者からシェアリングまで。広くオススメできる一台

こうして三者三様の作品が完成。ピザ、せんべい、ポチ袋。改めて、レーザーカッターで作れるものの幅広さを感じます。

beamoを使ってみた感想は「うたい文句に偽りなし!」というもの。厚みのある素材をきれいにカットできるし、ソフトウェアは使いやすい。カメラを生かした操作や残り時間の表示といった機能は、初心者だけでなく熟練者や複数人でシェアして使うケースでも役立つでしょう。

欠点を挙げるとすれば、サイズの制約でしょうか。加工範囲はちょうどA4サイズが入るくらいなので、それを超えるサイズの素材は事前に小さくするなどの工夫が必要です。5mm以上の厚みの素材加工も推奨されていないので、作りたいもののサイズを事前に確認しておく必要があります。

また、残り時間の表示が実際の進行度合いとズレていたり、本体パネルに原因不明のエラー表示が出たりするなど、ソフトウェア上で少し不便に感じる部分もありました。これらは今後のソフトウェアアップデートで改善してくれると期待しましょう。

個人で持つには十分すぎる性能を持つbeamo。kibidangoでのクラウドファンディングは2020年3月19日までなので、気になる方はぜひチェックしてみてください。