BONX BOOST開発秘話——デザインの進化は助走で決まる

スマートフォン用アプリとマイク付きイヤフォンが連動した音声コミュニケーションツールを開発するBONX(ボンクス)が、2021年6月に「BONX BOOST」を発表した。

創業当初、スノーボードなどアウトドア・スポーツ用途で開発した同社の製品は、サービス業や医療・介護業界、建設業界など、さまざまな業界の現場で働く人を支えるデバイスとして支持されている。改良を重ね3代目となるBONX BOOSTは、どのようなコンセプトで開発したのか。形状試作とデモ機を通じてデザイン・設計の観点から、プロダクトに込められた真意を探った。(撮影:宮本七生)

BONXは2014年に創業。CEOの宮坂貴大氏が趣味のスノーボード中でも通話できるデバイスが欲しいと考えたことがきっかけとなり、2015年にクラウドファンディングで1号機となる「BONX Grip」を発表。その後、全面的に改良を施した後にBONX Gripの一般販売を2016年に開始した。2019年には価格を抑え、小型化した「BONX mini」を発表。独自開発のインターネットを利用した音声通話技術や機能性を兼ね揃えたデザインなど、従来のインカムトランシーバーに勝る利便性によって、幅広い業界で採用されている。

まさに破竹の快進撃を続けるBONXが2021年に満を持して発表したのがBONX BOOSTだ。クラウドファンディングによる先行予約では、約2500万円(2021年10月時点)もの支援を集めるなど注目度の高さが伺える。

BONX BOOST(写真提供:BONX)

BONX BOOST(写真提供:BONX)

BONXの製品が幅広い業界に支持される一つの要因が、機能性とデザイン性の両立だ。大手ラグジュアリーブランドや高級ホテルチェーンにも採用される一方で、医療・介護や建設など、幅広い業界の現場で採用されている。そのデザインと設計を創業期から支えているのがプロダクトデザイナーの百崎彰紘氏である。

百崎氏は自身の会社「BATTLES DESIGN」で、さまざまなメーカーのイヤフォンのデザイン・設計を手掛ける、言わばイヤフォン開発のエキスパートだ。

BONXのプロダクトデザインと設計を手掛ける百崎氏。エレコムでPCアクセサリーなどの企画・デザインに従事した後に独立。現在はBONX以外にも、さまざまな音響メーカーでプロダクトデザインに携わる。創業者の宮坂氏とは「社員が一人もいなかった頃からの付き合い」になるという。

BONXのプロダクトデザインと設計を手掛ける百崎氏。エレコムでPCアクセサリーなどの企画・デザインに従事した後に独立。現在はBONX以外にも、さまざまな音響メーカーでプロダクトデザインに携わる。創業者の宮坂氏とは「社員が一人もいなかった頃からの付き合い」になるという。

前回のBONX miniの記事でも百崎氏にインタビューしているので、創業時からBONX mini発売までの経緯については、そちらを参照いただきたい。

忙しい現場でも、すぐに・簡単に使用できるデザイン

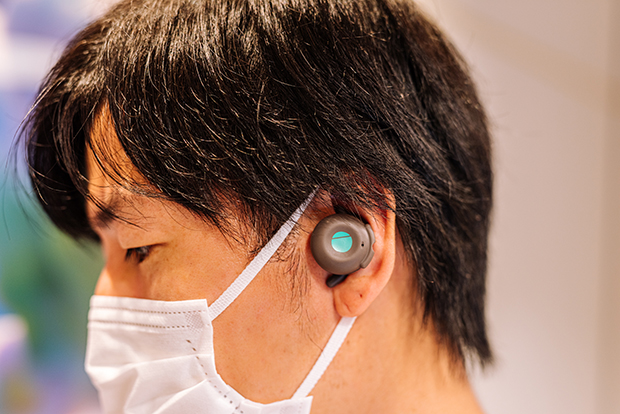

BONX BOOST装着時の様子。片耳のみの使用を前提とし、アプリを通じて30人以上と双方向通話が可能。

BONX BOOST装着時の様子。片耳のみの使用を前提とし、アプリを通じて30人以上と双方向通話が可能。

BONX BOOSTは2017年に発表したBONX Gripの後継機種のような位置づけだ。

重量は約15gから約10gに軽量化され、形状も耳全体を覆うフックが無くなり、ハンガー状のパーツで耳を支える設計に変更したことで、機能性を損なわずに小型化を実現した。

また充電時もUSBケーブルを接続する形式から、バッテリー内蔵の充電ケースに置くだけで充電できるように変更した。ボタンによる操作も最小限にし、イヤフォンを持ち上げるだけで電源が起動するようになった。

充電用ケースに収まったBONX BOOSTの開発中デモ機。BONX GripではUSBケーブルを抜き差しして充電していたが、ケースに収納するだけで充電できるようになった。

充電用ケースに収まったBONX BOOSTの開発中デモ機。BONX GripではUSBケーブルを抜き差しして充電していたが、ケースに収納するだけで充電できるようになった。

また、イヤーキャップも他社製品が使用できるよう仕様変更し、ウレタン素材などユーザーが自分の好みに応じたイヤーピースを選べるようにした。

「メーカーが用意するパーツだけで、すべてのユーザーのリクエストに応えるのは難しい。サードパーティーのパーツも使えるようにして、ユーザーが使いやすいように仕様変更するべきだと判断しました」と百崎氏が語るように、カスタマイズ性や使用までの手順を極力省いたユーザビリティーなど、徹底したユーザー視点での改良がBONX BOOSTには施されている。

その他にも建築現場など周囲の騒音が大きい場所向けの拡張マイクや、激しく動く場合の落下を防ぐイヤーフック 、強風時の通話をサポートする風防フィルター、そして複数のBONX BOOSTを一度に充電できる充電ステーションオプションとして設けた。

さまざまな利用シーンを想定し、BONX BOOSTには拡張マイクやイヤーフックなどのカスタマイズパーツも用意されている。(写真提供:BONX)

さまざまな利用シーンを想定し、BONX BOOSTには拡張マイクやイヤーフックなどのカスタマイズパーツも用意されている。(写真提供:BONX)

最もこだわったのは耳の内側上下を点で支える「イヤーハンガー」と呼ばれる左右対称の突起部分だ。

上下に張り出した突起が「イヤーハンガー」。4サイズが同梱されているので、ユーザーは自分に合ったサイズのイヤーハンガーを選べる。

上下に張り出した突起が「イヤーハンガー」。4サイズが同梱されているので、ユーザーは自分に合ったサイズのイヤーハンガーを選べる。

BONX Gripは右耳で使用することを前提とした設計で、左耳で装着するにはオプションパーツを別途購入して取り付ける必要があった。

「実際に仕事で使用される方からは右耳で使い続けると疲れるという声や左右どちらでもパッとつけられるようにして欲しいという意見を頂いていました。忙しい現場でもサッと手にとって、左右どちらかの耳に装着して、すぐに仕事ができるデバイスを目指しました」(百崎氏)

デザイン確認用のモック。さまざまなパターンで設計したデータを3Dプリントして検証した。

デザイン確認用のモック。さまざまなパターンで設計したデータを3Dプリントして検証した。

そこで百崎氏は上下を反転することで左右どちらでも使用できるデザインをBONX BOOSTで採用した。イヤーハンガーはやや弓なりの形状にすることで、耳から落ちないよう固定している。また音量を調整するボタンも内部に重力センサーを搭載することで、左右どちらにつけても、上部にあるボタンで音量を上げ、下部にあるボタンで音量が下がるようにした。

イヤーハンガーを取り付けた形状は、微細な調整とテストを繰り返しながら決まった。光造形方式の3Dプリンターでさまざまなパターンを造形しては、BONXの社員らを中心とした協力者の耳で検証したという。左右どちらの耳でも使えるようにするには、イヤーハンガーの上下の突起の長さが揃っている必要がある。最終的には複数サイズを同梱し、着脱可能なパーツとして提供することを決めた。素材もシリコン製にすることで、耳への負担を軽減している。

「イヤフォンは使用中常に人体に接しているのでデザインや設計の難易度は非常に高いプロダクトだと思います。耳の柔らかい部分に押し当てるようにして使用するので、長時間使った場合でも痛みを感じない形状が求められますし、BONX BOOSTの場合には動いても落ちにくいような工夫も必要ですから、妥協は一切できません」

装着時の収まり方の確認には耳のモデルを使用するのがイヤフォン開発では一般的だ。写真のシリコン製義耳はBONX CEOの宮坂氏の耳を型取りしたもの。耳の微妙な硬さも再現している。「男女ともに10パターン程度の耳で検証して問題なければデザインとしては悪くないといえます。ダメなデザインは誰に試してもうまくいきませんね」

装着時の収まり方の確認には耳のモデルを使用するのがイヤフォン開発では一般的だ。写真のシリコン製義耳はBONX CEOの宮坂氏の耳を型取りしたもの。耳の微妙な硬さも再現している。「男女ともに10パターン程度の耳で検証して問題なければデザインとしては悪くないといえます。ダメなデザインは誰に試してもうまくいきませんね」

コンセプトは「BONX Gripの課題一掃」

2017年に発表したBONX Gripは前述の通り、さまざまな現場で働くワーカーのためのソリューションとして評価されるようになった。

利用シーンが想定以上に多方面に広がったことで、当初は想定していなかった新しい課題も浮き彫りになったという。

「いろいろな業界のユーザーからのフィードバックを分析していく中で、BONX Gripの課題をすべて解消するモデルを作るという構想が2020年に立ち上がりました」

BONX Gripを手に改善点を説明する百崎氏。USBケーブルによる充電は誰もが慣れた行為である一方で、抜き差しを繰り返すことによって端子が折れたり破損したりする要因にもなっていた。「自分のお金で買うコンシューマーユーザーであれば大事に扱いますが、業務機器は忙しい業務中に使うため、丁寧に扱われないケースもあります。故障しやすいポイントを改善点と捉えて、いかに壊れにくい仕様に変えるかもプロダクト開発の大事な点です」

BONX Gripを手に改善点を説明する百崎氏。USBケーブルによる充電は誰もが慣れた行為である一方で、抜き差しを繰り返すことによって端子が折れたり破損したりする要因にもなっていた。「自分のお金で買うコンシューマーユーザーであれば大事に扱いますが、業務機器は忙しい業務中に使うため、丁寧に扱われないケースもあります。故障しやすいポイントを改善点と捉えて、いかに壊れにくい仕様に変えるかもプロダクト開発の大事な点です」

プロダクトのコンセプト開発を経て、デザインと設計に着手したのは2020年8月。新型コロナウイルスの影響もあり、社員や外部パートナーと膝を突き合わせたコミュニケーションが取りにくい状況だった。しかし、オンラインでのやりとりを中心に問題点の洗い出しに始まり、各問題点の解決方法の議論を重ねた。費用や工数を見積もりながら、おおよその部品選定と1回目の試作品完成までは1カ月程度で終えたという。

「最初の試作から最終確定版のデザインまでサイズはほとんど変えていません。中に入れる部品もほとんど決めていました。ドライバーのサイズやバッテリーの容量とサイズ、マイクやセンサー、基板のサイズも早い段階で決まっていたので、細かな寸法調整やボタンの位置など細部の調整に時間をかけていました」

プロジェクト開始からデザインが固まるまで、たった1カ月しか要しなかったのには理由があった。百崎氏らはBONX Grip発表時からフィードバックを細かく記録していた。特に法人向けのビジネス展開が本格化してからは積極的に使用されている現場に訪れ、どのように利用されているか、どういった不満をユーザーは感じているかを細かく調査し続けた。地道な調査を開発者自らが主体となって続けた結果、開発時には短期間で要件を決めることができたのだ。

「BONX Gripを開発した際もピーク時には毎週どこかのゲレンデに行って、スノーボードを実際にやって検証していましたし、現場からのフィードバックを重視するスタンスは創業時から変わっていません。スノーボードは未経験でしたが、自分で体験した結果を設計に反映していました。今回もさまざまな現場に立ち会ったり、直接ヒアリングしたりしながら問題点を蓄積しました。3年間の助走期間があったからこそ、いざ新製品を開発する際には短期間で形にすることができたのだと思います」

現場調査では女性ユーザーが想定以上に多いことが判明し、サイズや着け心地など思ってもいなかったフィードバックも多く寄せられたという。設計者・デザイナーとしては耳の痛い意見もあったが、ユーザーの声に向き合うことで問題点をストックし、解消するための改善策を常に頭の中で考え続けてきたと百崎氏は振り返る。

「いい感じにやっといてよ」で、良いデザインは生まれない

プロジェクトオーナーがやるべき仕事は方向性をはっきりと示すことだと語る百崎氏。

プロジェクトオーナーがやるべき仕事は方向性をはっきりと示すことだと語る百崎氏。

デザイナーや設計者がコンセプトやビジョンに100%合致した仕事をするためには、チームの全員があらゆる情報を言語化することをサボらないことが重要だと百崎氏は指摘する。

「デザイン業界にいると、時折『百崎くん、あとはよろしくやっといてよ』と丸投げされることも珍しくありません。それはそれで、いろんな展開を考えるわけですが、目指すべき方向性が決まっていたほうが圧倒的に良いアウトプットになると思っています。BONX BOOSTの場合は自分たちで現場に足を運んで、議論し尽くしてきた下地がありました。誰に向かって何を届けるかは明確だったので、デザイナーとしてどうやったらその的をきれいに射抜けるかに集中すれば良かった点は大きいと思います」

コミュニケーションの重要性は社内だけに留まらない。コロナ禍ということもあり、BONX BOOSTの開発では製造委託先や金型設計、ファームウェア開発を担う中国や台湾の企業担当者と直接会って話すことができなかった。

中国の工場が試作品として製作した外付けの拡張マイク。接続部分の外装は、それぞれCNC(左)や3Dプリンター(右)で造形している。オンラインでの打ち合わせではお互いが制作した試作機を手に、何度も議論を重ねていった。

中国の工場が試作品として製作した外付けの拡張マイク。接続部分の外装は、それぞれCNC(左)や3Dプリンター(右)で造形している。オンラインでの打ち合わせではお互いが制作した試作機を手に、何度も議論を重ねていった。

本来であれば工場に出張して現物を手に取りながら仕様を固めるが、図面や設計データ、試作品を相互に送り合いながら仕様を固めていったという。

「工場側でも、日本と中国で同じ試作品を同時並行で作りながら、非対面のギャップを埋める努力を続けました。私たちとしても審美性や使いやすさ、量産時の歩留まり率は妥協できませんでしたし、工場側も決められたQCD(品質・コスト・納期)の中できちんと量産できるよう、忙しい中でもきめ細かく対応してくれました」

材料調達においては、世界的な半導体不足をきっかけにあらゆる部品の価格や納期が不安定になる中で、品薄が見込まれる部品については早期調達することを早い段階から計画し量産開始時期が遅れないように準備を進めたという。BONX BOOSTは2021年末までクラウドファンディングで先行予約を受け付け、翌2022年1月より順次出荷開始する計画で進めているという。

開発中はBONXの社員が試作機を試し、フィードバックを集めた。(写真提供:BONX)

開発中はBONXの社員が試作機を試し、フィードバックを集めた。(写真提供:BONX)

毎年さまざまな製品が登場する中で、デザイン性や機能性が肯定的に評価される製品はごくわずかだ。その数少ない可能性に対して、デザイナーや設計者が貢献する度合いは大きい。百崎氏にハードウェアをデザインする上での心得を尋ねた。

「使い勝手と、市場や売上などのビジネス観点、そしてデザイナーとして今やりたいことの3つを見ながらアウトプットを決めています。形あるものに受け入れられる価格を提示する以上、理想と原価は常にせめぎ合う関係です。コストダウンできるところは落とし、あるべきところにしっかりコストをかけるというバランスを調整するのもハードを開発する上での醍醐味ですね」

今までになかったものを作るのが、ハードウェアスタートアップの使命だ。製品化というハードルを乗り越えたら、その次に待っているのは自分たちの製品を選んだユーザーの期待に応えることだろう。BONX BOOSTのデザインには、現場で働くユーザーの声が十分に反映されている。2022年以降には多くの現場に届くであろうBONX BOOSTを経て、今後BONXのサービスがどのように発展するか期待したい。

イヤフォン開発に長く携わってきた百崎氏の職業病は、初対面の人と会った際に真っ先に相手の耳を見ること。BONXでも新入社員が珍しい耳の形をしていると嬉しくなるという。

イヤフォン開発に長く携わってきた百崎氏の職業病は、初対面の人と会った際に真っ先に相手の耳を見ること。BONXでも新入社員が珍しい耳の形をしていると嬉しくなるという。