ハードウェアスタートアップのヒト・モノ・カネ

CPU製造中止、工場「できません」スタートアップはモノとの戦い

スタートアップが避けては通れないヒト・モノ・カネの実際を忖度(そんたく)なしで取材する連載の第2回は「モノ」です。試作パーツをネット通販や電気街で買うことから始まり、量産用の部品調達に至るまで、ハードウェアスタートアップは常にモノに囲まれるのが宿命です。

海外から取り寄せた部品の大半が不良品だったり、工場との交渉や仕様のすりあわせに悪戦苦闘したりという苦労は、一度でも製品を出したことがあるスタートアップなら経験していることでしょう。

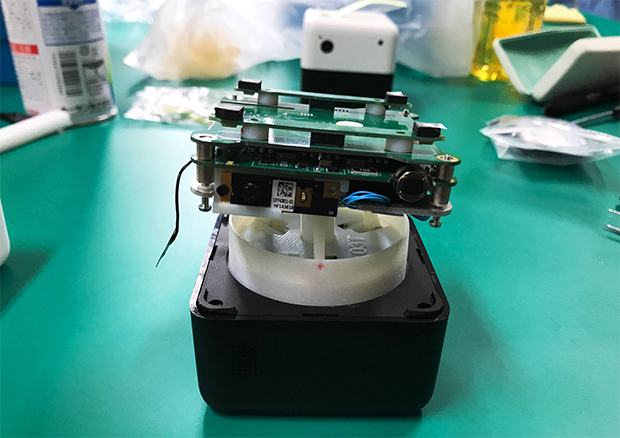

今回もPLEN Roboticsの創業メンバーでCOOの富田敦彦氏に、部品選定から調達、量産について語っていただきました。(取材・編集・文:越智岳人、記事中の写真提供:PLEN Robotics)

2年の開発期間で変えたこと、変えなかったこと

PLEN Cubeは2017年の発表時点と、現在のモデルとではいくつか異なる点があります。発表当時は家族の一員として活躍するコンパニオンロボットやコミュニケーションロボットがトレンドだったこともあり、ジョイントベンチャーの製品コンセプトも一般家庭での活躍を前提としていました。ただ、アイデアの具体化を担当していたCEOの赤澤は、家の中にいるロボットはキャラクターが強すぎないほうがいいという考えを持っていて、極力ヒューマノイド型のデザインから遠ざかろうと考えていました。その結果、現在の箱型デザインに至りました。

主力の機能はカメラで、それを音声コマンドで操作するというコンセプトで開発を行っていましたが、そのうちにAlexaやGoogle Homeといったスマートスピーカーが台頭し始めます。当初PLEN Cubeにしゃべらせるつもりはありませんでしたが、会う人会う人に要望され、「このニーズは相当強い」と実感し、最初に予定していたジェスチャーコントロールをやめて、発話機能を開発途中で実装しました。

このようにトレンドを見ながら必要な機能を追加開発していきましたが、「手を使わずに使えるカメラ」というコアバリューはそのまま残したため、顔認識などの画像系の技術はかなり充実させることができました。

人間よりも精度が高い顔認証技術を実装できた理由

PLEN Cubeの顔認証用ライブラリは、香港のSenceTimeが開発した顔認識用のソフトウェア「FaceSDK」を採用しています。認識率は99.15%ともいわれ、人の能力を超えています。顔認証に必要な深層学習パートはFaceSDKを使い、カメラに映った映像から認識した顔をインプットにして、3軸のヘッド部分を振って自動追従する制御技術や、連携するWebサービスの顔による認証部分は私たちが開発しています。

実は顔認識も当初は自分たちで全て開発していました。ただ、「顔」の定義がなかなか難しい。例えば目と鼻と口があるものを顔とすると、サングラスをかけた顔が認識できない。肌の色で認識しようとすると、極端に日焼けするとうまくいかない、などの理由により、自主開発は行き詰まりました。そこで、他社の技術を導入しようと判断しました。

とはいっても、高度な先端技術が簡単に手に入るわけではありません。まして駆け出しのスタートアップであれば商談の規模もさほど大きくはないので、なおさらです。アメリカ、日本、イスラエル、マレーシアなどいろいろな国の画像認識の会社にコンタクトをとりましたが、まずカメラやソフトウェアの相性で候補先が減り、残った会社も取り扱い数量の話になるとほとんど相手にされませんでした。

そうした中、「FaceSDK」を使えるようになったのは、自身がベンチャー企業を経営している当社の顧問の力によるところが非常に大きいです。彼が別途進めていた案件に相乗りすることで案件のサイズを大きくし、なんとか導入にこぎつけたというのが実態です。この時、正攻法ではうまく進まなければ、人のネットワークというレバレッジを使って乗り越えることを学びました。

ソフト×ハード×環境で大きく左右されるスペック

他社の技術を導入する際に判断する指標として、カタログ値がありますが、このスペックも使用環境で大きく変わるので注意が必要です。顔認識率はAI技術、ハードとしてのカメラの性能、そして撮影環境の3つの関数で決まります。いくらAI技術が優れていても、極端な例では、ライブ会場のような高出力のさまざまな色の照明が飛び交う環境だとカタログスペックの認識率は出せません。

これは音声認識も同じで、Google、Amazonのサービスが彼らの持つ音声データ量に基づく認識力では圧倒的に優秀だとしても、マイクなど音響機器が貧弱だったり、マイクとコンピューターをつなぐ回路設計に不備があったりするとその力は発揮できません。また、工事現場のような騒音環境では認識率も低くなります。

PLEN Cubeを使った顔認証による入退館システムでは、顔がカメラに向く確率を増やすため、「カメラを見てください」という一言を会話シナリオに入れています。技術の持つ力を発揮させるためには、カタログのスペックをやみくもに信じるのではなく、自分たちのデバイスが使われるであろう環境との相性やハード側に問題がないかも含めて検証し、足りない部分はアイデアで補強することが必要です。

部品調達には商流と市況がある

あらゆるハードウェアは部品の集合体だ。安定した部品調達なしに成功することはありえない。

あらゆるハードウェアは部品の集合体だ。安定した部品調達なしに成功することはありえない。

あまり語られないことですが、量産ステージになって部品調達はスタートアップにとって生命線ということを日々実感しています。部品調達において、スタートアップがまず知るべきなのは「商流」と「市況」があるということです。

ネット通販で手に入るのは、試作段階の数個レベルで、千個単位以上になると同じ方法では買えません。買う段階でも指定の代理店があり、口座開設や信用調査などの手続きがあり、代理店の担当者の経験や能力で調達の可否も変わります。値段も時に激しく変動します。特に近年は車載機器がどんどんデジタル化されているので自動車が電子部品業界では最大の顧客です。1台あたり千個単位で電子部品を使う自動車に対してスマホ、PCや家電は百個単位。エレクトロニクス業界はもはや需要のサイズでは二番手となり、少量生産のスタートアップが注文できるのは最後尾です。コンデンサーや抵抗など基幹部品は日本製が一番人気です。しかし、自動車業界の大量需要の前に、大手エレクトロニクス企業にも日本製部品が回ってこないという話も聞きます。

そうなると海外メーカーの部品で代替することを考えますが、安価な部品には注意が必要です。例えば、鉛を使っていると環境規制の厳しいEU圏内では売れないといった落とし穴もあるので、安易に手を出して良いものでもありません。量産や部品調達と言えば話題に上るのが中国・深センですが、弊社でも深センのメーカーから部品を直接取り寄せたら8割以上が不良品ということもありました。しかも正常作動するものと全く動かないものの他に、直せば使えるものも混ざっている。使っている材料がロットによって異なるなど、チェックするだけで大変な負担になりました。部品はいくらでも手に入るが、品質は分からないのが深センのサプライチェーンの落とし穴です。

また、価格も常に安定しているわけではありません。大量購入される部品があれば、自ずとその価格は高騰します。半年前の値段で価格を見積もって、事業計画立てたら、販売時には部品価格が大幅に予算超過ということも当たり前に起きます。

PLEN Cubeの部品に関して一番苦しかったのは基幹部品であるCPUが製造中止になったことです。当初、Intelが開発・販売していた「Joule」を採用していたのですが、2017年6月に製造中止が発表され、代替する部品を探す羽目になりました。小さいデバイスを作ろうとすると部品の選択の制約も大きくなります。やっと代替品が見つかりましたが、ファームウェアも回路設計も一からやり直しになり、それだけでも当初の計画よりも1年以上スケジュールが遅延しました。

生産は深セン? 国内?——手の抜けない工場との交渉

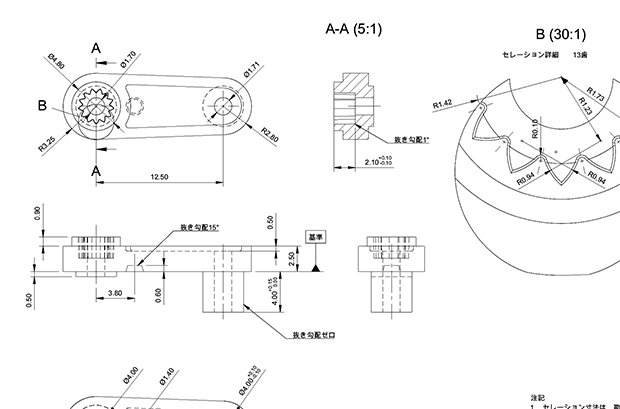

工場とのやりとりに使われる設計図面の例。

工場とのやりとりに使われる設計図面の例。

量産を依頼する工場とも部品は関係します。部品はメーカー、型番、グレードが決まっていれば良いというものではなく、その工場で実装に使われている機械に適していなければいけません。部品の梱包形態がリール状になっていなければならないとか、吸盤に吸い付かせることのできるコネクタでなければならないとか、かなりの時間を部品選択に費やしています。

それぞれの工場には独自のしきたりのようなものがあり、特に最初のプロダクトを量産するスタートアップは、そういった慣習に常に振り回されているような気分になります。スタートアップに門戸を開くところが増えてきたとはいえ、台湾や中国本土の中小工場のような積極さを見せてこないのが日本の工場で、基本的に頼まれたものを頼まれたとおりに作るというスタンスです。これは、第1回でお話しした中国の大手EMSも同じですが、まさに彼らが手本にしたのが、日本の製造業です。

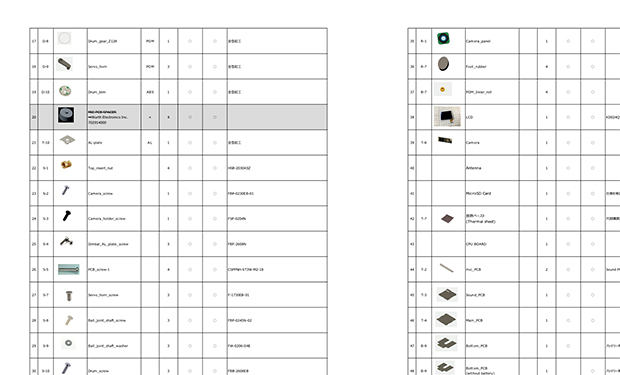

第一声は「できません」と言われるのがデフォルトで、ノウハウのある工場がやってくれるのではないか、という期待もむなしくほとんどの作業は発注側でやらねばなりません。ネジを締める力を何ニュートンメートルにするかということも自分たちで決めます。また、書類のフォーマットは工場側に合わせることが基本で、自社で作ったBOM(製造・組み立てに必要な部品リスト)を出すと、工場側のフォーマットを渡されて再記入させられるなど、とにかく先方の流儀に合わせることを求められます。

工場に提出するBOMリストの例。

工場に提出するBOMリストの例。

スケジュールも工場側に主導権がいきがちです。金型のデータを送る、2週間後コメントが返ってくる、それから補正データを作るなど、打ち合わせの場で決めずにいったん持ち帰る……という工場のペースに付き合っているうちに、採用予定だったディスプレイの部品が生産中止になるといったこともありました。とはいえ、物事が決まれば一定した品質のものが生産される、という信頼感が日本の工場にはあります。

その一方で海外——深セン辺りの工場からは、「できます」という返事が必ず返ってきます。現場の担当者も商売っ気があって、いかに早く納めるかを考え、WeChatやSkypeなどを駆使して商談を進めます。ところが、試行錯誤しているうちに「やっぱりできません」という事態が起こる、相談なく変更がなされる、旧正月が終わったら担当者が姿を消すなど、距離や言葉や商慣習の違いによるリスク、前述した出来栄えの不安定さなど、深センには深センの問題があるので、国内と国外どちらに頼むのが正しいかという問いに対して、絶対的な正解はありません。

インターネット以降の仕事のやり方と、ものづくりの世界のそれとは、かけ離れたものがあります。

生産現場の手順や慣習は長い時間の試行錯誤の結果と理解していますが、まだモノが行きわたっていなかった昭和の時代ではなくなりました。必要な量を最速で市場に届けるために、どうやって生産から出荷までの時間を短縮するか、そのために物事を先送りにせずスタートアップはその場で決めてもらうことを常に意識して、工場に働きかけていく——こうした努力をしていかないと先行者の背中は遠く、追ってくるもののスピードが早い現代では生き残れないと感じています。