「バラしてみたらオドろいた」家電分解ジャーニー

会社を辞めて、カセットテープDJ装置を製品化することにしました

ご無沙汰しております。カセットテープDJ装置を製作している大江戸テクニカです。

過去の記事でも紹介したカセットテープDJ装置は、おかげさまで「使ってみたい」「欲しい」と言ってくれる人が増えてきました。カセットテープDJ装置は世界初のDJユースのカセットテーププレイヤーですが、筐体やケースがかわいい、面白いなどの評価もいただいています。とはいえ、個人で筐体を量産するのは費用や手間などの面で大きなチャレンジです。今回は近況報告も含め、カセットテープDJユーザーに向けて作った筐体について、作成時の試行錯誤の内容をお伝えします。

カセットテープDJを作り、育て、広めるために会社を退職

まずは私の近況をお伝えします。昨年まではサラリーマンをやりながら、ライターをしたりカセットテープDJ装置を製作したりしておりました。

fabcrossでカセットテープDJ装置の記事を書いてから、DJや音楽製作をしている人に「使いたい」「欲しい」という声を頂き、自分の装置をより多くの人に使ってもらいたいという思いが日に日に高まってきました。

また、昨今はアナログリバイバルの流れもあり、若い方でもカセットテープを使う人が増えていますが、一方でバブル期をピークにラジカセなどの再生機器の生産数は年々減少しております。「このままだと手軽にカセットテープが聴けなくなってしまう」という危機感から、本腰を入れてカセットテープDJの普及と発展を生業にしていこうと決心し、会社を退職してフリーランスとして活動しております。「カセットテープでDJ」という新しい視点からカセットテープカルチャーを盛り上げていきたいと思います。

カセットテープDJ装置はCAMPFIRE Communityという月額制のクラウドファンディングを使い、レンタルで提供しています。

1カ月当たり5000円でレンタルし、半年間メンバーの継続をしてもらうと贈呈するといったプランです。販売せずにレンタルにしたのは、まずはより多くの人に使ってもらいたいという理由と、不具合や装置のバージョンアップがあった場合でもすぐに交換できる仕組みなら、使う側も作る側も負担が少ないと考えたからです。少しでも興味があればぜひ参加してみてください!

色々な筐体の作成方法

さて、カセットテープDJ装置が、現在の形に落ち着くまでさまざまな試行錯誤がありました。

これまで作ったカセットテープDJ装置を振り返ってみます。

最初に作った装置は、とにかく「スクラッチができる」機能を優先し、板金と3Dプリンターを無理やり組み合わせて作ったものです。実験しながら有り合わせの部品で作ったので、恐らく2度と同じものは作れないでしょう。

最初に作ったカセットテープDJ装置

最初に作ったカセットテープDJ装置

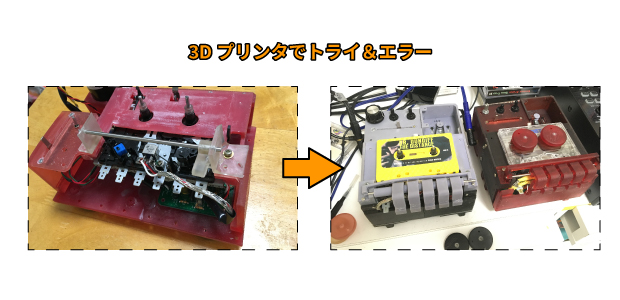

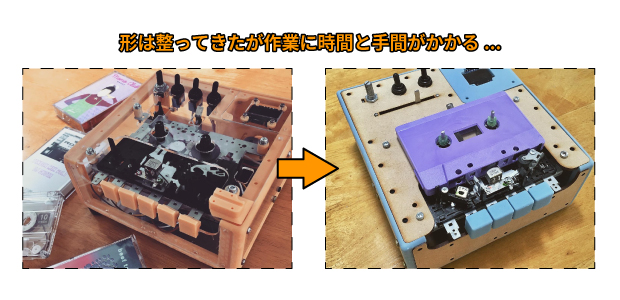

次は、頭を冷やして落ち着いてから作り直したものです。3Dプリンターで出力した部品を組み立てています。何度かトライ&エラーを繰り返し、最適な形を探していきました。ただ、当時私が所有していた3Dプリンターだと大きなサイズが印刷できなかったため、細かいパーツをいくつも組み合わせており、作業に膨大な時間と手間がかかりました。

3Dプリンターで作った装置1

3Dプリンターで作った装置1

3Dプリンターで作った装置2

3Dプリンターで作った装置2

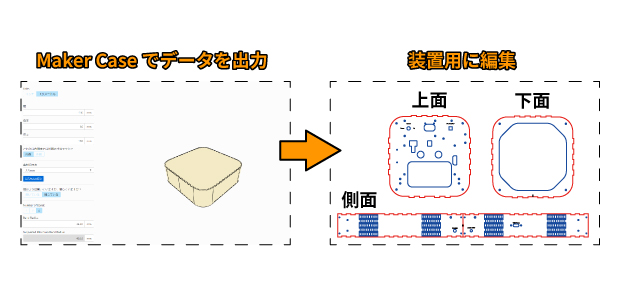

時間と手間をかけずにたくさん筐体を作る方法はないかと探していたところ、レーザーカッターでケースを出力するためのデータを出力できる「MakerCase」というWebサイトを見つけました。

寸法などを入力することで、Adobe Illustratorなどで編集できる.SVGや.DXFのデータで展開図を出力してくれます。

MakerCaseで出力したデータをIllustratorで編集

MakerCaseで出力したデータをIllustratorで編集

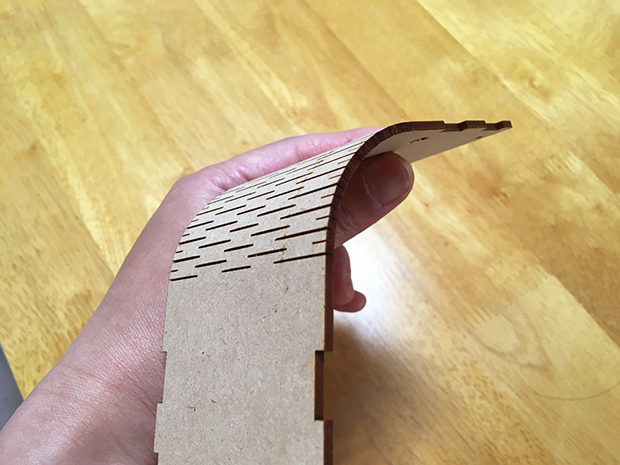

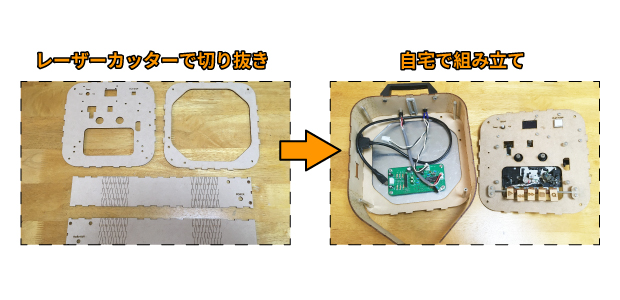

この中のKerf Bent Boxは、筐体の角の箇所が切れ込みを入れることで曲げられるようになっており、板状の素材でも立体物として組み立てられます。データを出力し、カセットテープDJ装置用に編集してレーザーカッターでMDF 2.5mmを切り出して組み立てました。

切れ込みを入れることで板状のものを曲げて立体にできる

切れ込みを入れることで板状のものを曲げて立体にできる

レーザーカッターで組み立て

レーザーカッターで組み立て

レーザーカッターで作ったカセットテープDJ装置

レーザーカッターで作ったカセットテープDJ装置

カセットテープDJ装置を使いたいというDJの声が多かったことから、ターンテーブルの代替となるような装置を目指していました。この筐体であれば、ある程度しっかりしているので自分以外の人にも安心して使ってもらえます。また、これまでは1台作るのに2週間くらいかかっていましたが、レーザーカッターを使うことで筐体作成の作業効率が上がり、1~2日くらいで作れるようになりました。

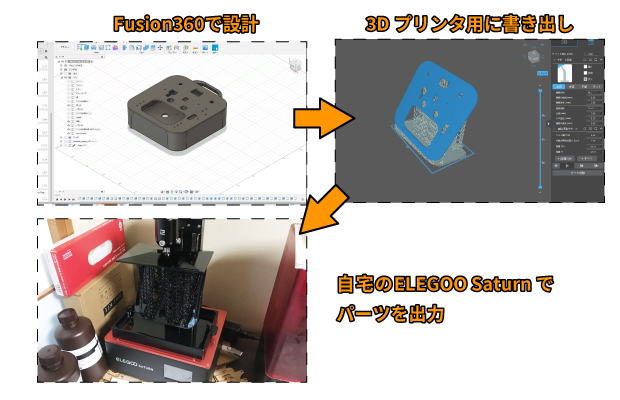

さらに、もう一度3Dプリンターを使った方法も試してみました。最近では大きめのサイズが印刷できる安価な3Dプリンターも増えてきています。ELEGOO Saturnは192×120×200 mmという大きなサイズを印刷でき、以前私が使っていたELEGOO Marsよりも造形が3倍速く、値段も5万円台と低価格で購入できます。

カセットテープDJ装置もギリギリ造形できるサイズなので、こちらでも筐体を作ってみました。

3Dプリンターで作ったカセットテープDJ装置

3Dプリンターで作ったカセットテープDJ装置

MDFは塗料を吸収してしまうため塗装が難しい素材ですが、3Dプリンターならレジンでカラーバリエーションをつけられますし、塗装も可能です。ただ、3Dプリンターでのパーツ出力だけで1日くらいかかってしまうのと、塗装や表面処理などの時間を合わせるとレーザーカッターで作るより2〜3倍の製作時間がかかってしまい、量産は難しそうです。量産品というよりは、コンセプトモデルやPR用としての製造になるかと思います。

赤色の塗装をしたカセットテープDJ装置

赤色の塗装をしたカセットテープDJ装置

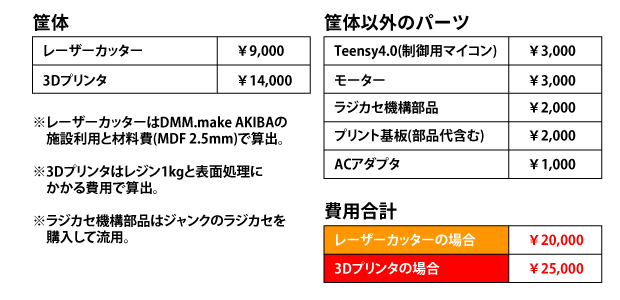

製造費用の現実

ここで現実に戻って、製造費用について見つめ直してみます。アプリ開発やプログラム開発はPCなどの開発環境が揃っていれば比較的低コストで作成できますが、ハードウェアの開発には部品や加工などがあるため多くの場合ソフトウェア開発よりも費用がかかります。今回のカセットテープDJ装置にかかる費用をざっくりと出してみました。

製造にかかる費用

製造にかかる費用

大まかな計算ですが、現状ですと1台に2万円程度かかります。昨今のIoT機器などは低価格化が顕著ですが、多くの人に使ってもらうにはもっと製造費用を抑えたいところです。また、レーザーカッター、3Dプリンターを使うとどうしても筐体の製造や組み立てに時間がかかり、1個製作するのに2〜3日以上はかかります。今後、100台や1000台といった単位で製造する必要が出てきた時、生産が追いつかなくなる可能性があります。ここからさらにコストを下げ、納期短縮を図る方法はないか検討してみました。

その他の筐体作成方法の案

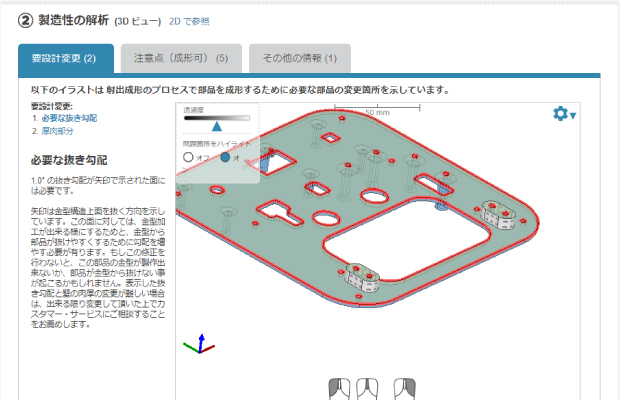

1つ目は射出成形という方法です。射出成形はプラスチックの樹脂を溶かし金型に流して圧縮して形を作ります。この方法であれば1日で何百個も作ることが可能です。

ただ、射出成型は成形後のプラスチックを金型から抜けやすくするための設計上の工夫が必要となってきます。

参考:設計ガイドライン:樹脂射出成形

https://www.protolabs.co.jp/services/injection-molding/plastic-injection-molding/design-guidelines/

プロトラブズではWeb上から3Dデータをアップロードすることで見積もりと設計変更が必要な箇所を確認できるので、ノウハウが無くてもある程度は射出成形に必要な設計を調べられます。

プロトラブズではウェブから射出成形のノウハウが調べられる

プロトラブズではウェブから射出成形のノウハウが調べられる

今回のカセットテープDJ装置を見積もりしたところ、金型費用で200万~400万円くらいかかりそうでした。やはり若干大型のモデルなので、金型費用もそれなりにするようです。射出成形の方法も視野に入れたデザインにしておけば、仮に大量生産にスケールした場合にも対応できると思われます。

2つ目の方法としては、すでに販売されているケースを加工する方法です。

試作用の筐体はタカチ電機工業が有名ですが、Webサイトでマッチしそうなサイズの型番を探して、図面で指示すれば加工された筐体を注文できます。残念ながら今回のカセットテープDJ装置(約180×180×60mm)のサイズに合うものはありませんでしたが、小さめのIoTガジェットを開発するのであればラインアップは豊富です。今後、小さいサイズの筐体が必要になった時に使ってみたいと思います。

タカチ電機工業ではカタログ品の加工依頼もできる

タカチ電機工業ではカタログ品の加工依頼もできる

どんどん広がるカセットテープDJの輪!

今後は、カセットテープDJのコミュニティのメンバーに使ってもらった感想や欲しい機能などの意見をもらいつつ、装置のブラッシュアップを進めていきます。私の思いとしては製品化がゴールではなく、カセットテープDJで新しいムーブメントを呼び起こし、世の中をもっと楽しく多様性のある社会にしていきたいと考えています。ぜひあなたも、一緒にカセットテープDJになってみんなを驚かせましょう!

どんどん広がるカセットテープDJの輪!

どんどん広がるカセットテープDJの輪!