近畿大学などがMEX方式の純国産化を目指して共同研究開始

2022/01/20 08:00

近畿大学とエス.ラボ、第一セラモ、島津産機システムズが、MEX方式(Material Extrusion:材料押出積層法)の金属3Dプリンターによるセラミックス/金属部品の開発技術の改良に向けて共同研究を始める。

共同研究の目的は、各者の専門分野を生かしてMEX方式を純国産化すること。専門知識がなくても、金属3Dプリンターを使って簡単に造形品を生産できるように、ノウハウを蓄えていく考えだ。

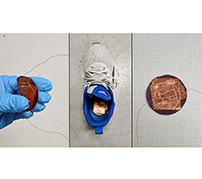

金属3Dプリンターの多くは、敷き詰めた金属粉末をレーザーで溶かして造形するPBF 方式(Powder Bed Fusion:粉末床融解結合方式)を採用している。近畿大学などが推進しようとするMEX方式は、金属粉を混ぜた樹脂を熱で融解し、造形後に樹脂を除去して金属焼結体を得る方法。FFF(熱溶融積層)方式とも呼ばれている。

設備が単純で造形速度が速い上に、大きな造形物にも対応可能。そのため、試作品だけでなく実部品の製造にも向いているという。

共同研究においては、エス.ラボの金属3Dプリンター「GEM200DG」により、第一セラモの3Dプリンター用コンパウンド材料を造形して、島津産機システムズの小型真空脱脂焼却炉「VHS-CUBE」で焼結する。有機溶剤を使わないため、環境に優しいという利点もある。

各者の拠点に装置や部材を配置することで、研究の効率化を狙う。各材料に適した処理条件を探し、金属3Dプリンターシステムの改良に取り組んでいく計画だ。